El control de calidad es una función importante en las empresas. El control de calidad consiste en un proceso de optimización que alcanza regularmente el nivel de calidad necesario para cumplir la funcionalidad esperada por los clientes sin añadir esfuerzos innecesarios más allá de eso. La disposición a pagar del cliente es la moneda con la que se pondera la calidad.

Expectativas al control de calidad

Las expectativas de calidad las definen los clientes objetivo. Por lo tanto, un posicionamiento claro en el mercado es un requisito previo esencial para que se cumplan las especificaciones del nivel de calidad. Dado que los criterios de calidad dependen directamente de la orientación estratégica, una gestión de la calidad significativa debe estar vinculada a la orientación estratégica. Si la orientación estratégica está desdibujada, la gestión de la calidad no podrá ofrecer resultados óptimos.Para evitar malentendidos: si la estrategia especifica el liderazgo en costes y precios, una buena gestión de la calidad se centrará en lograr el liderazgo en costes y precios. La garantía de calidad se centrará entonces en aplicar el nivel de calidad necesario para que los productos o servicios sean aceptados sin más por los clientes objetivo. Cualquier esfuerzo por lograr un mayor nivel de calidad deberá descartarse si con ello se incrementan los costes o los precios. Así pues, los objetivos de calidad se definen en la alta dirección mediante especificaciones estratégicas orientadas idealmente a la demanda y la competencia.

El control de la calidad frente a la gestión de calidad

La gestión de la calidad forma parte del proceso de la dirección de la empresa. La gestión de la calidad define las especificaciones para la calidad del sistema, el proceso y el producto. Además, la gestión de la calidad sirve para desarrollar y hacer funcionar un sistema de procesos que permita alcanzar regularmente la calidad definida para el producto.

El control de calidad eficaz depende en gran medida del sistema de gestión de la calidad y de su capacidad para garantizar una alta calidad de los procesos. La recomendación de este enfoque en los procesos se documentó con la norma DIN-EN-ISO 9001-2015 modificada, según la cual las organizaciones pueden obtener la certificación de sus sistemas de gestión de la calidad.

Los buenos procesos se caracterizan por el hecho de que minimizan la probabilidad de riesgos y, en caso de que se produzca un riesgo, mantienen los efectos del riesgo gestionables. Por tanto, un componente esencial de la gestión eficaz de la calidad es crear condiciones que excluyan en la medida de lo posible la aparición de riesgos. La gestión eficaz del riesgo se basa en principios estadísticos de los que se derivan medidas operativas para evitar o mitigar el riesgo.

El control de calidad es una función operativa de la gestión de operaciones cuya tarea consiste en cumplir regularmente las especificaciones de la gestión de la calidad en el marco de los procesos definidos en la práctica operativa. En el aseguramiento de la calidad se seleccionan y utilizan métodos adecuados para este fin. El control de calidad tiene un papel ejecutivo, por así decirlo, mientras que la gestión de la calidad asume el papel legislativo. Sin embargo, el control de calidad no es sólo una función derivada de la gestión de la calidad, sino que debe entenderse como una parte de la gestión de la calidad. La gestión de la calidad es, pues, un concepto global de optimización de la calidad, sin que optimización signifique maximización.

Una calidad insuficiente es tan cara como una calidad excesiva. Para evitar, por un lado, la insatisfacción del cliente y, por otro, un esfuerzo ciego no apreciado, tanto la gestión como el control de calidad deben abarcar todo el proceso empresarial. No sólo las repeticiones y los rechazos, sino también las reclamaciones y las pérdidas de clientes suelen costar más que las medidas adecuadas para garantizar una calidad comercialmente aceptable. La presión de los costes obliga básicamente a que la gestión y el control de calidad funcionen.

Métodos de control de calidad

Medidas preventivas y reparadoras: Optimización de los costes de calidad

La gestión de la calidad especifica las medidas con las que debe alcanzarse regularmente el nivel de calidad definido. Las medidas se dividen estrictamente en medidas preventivas y medidas correctivas.

En las organizaciones en las que no se aplica una gestión integrada de la calidad, predominarán las medidas reparadoras. En consecuencia, los recursos se concentrarán en corregir los errores que se hayan producido y limitar los daños. Actividades como la comprobación de la calidad de las mercancías una vez procesadas, la clasificación de las mercancías defectuosas, la reelaboración de los artículos defectuosos, la gestión de los rechazos, la tramitación de las reclamaciones de los clientes y la recuperación de los clientes son el principal objetivo de estas empresas. Se trata de actividades de aseguramiento de la calidad en sí mismas.

En las organizaciones que cuentan con una gestión integrada de la calidad, se adoptan medidas preventivas de aseguramiento de la calidad. Éstas incluyen la definición de procesos sólidos y la gestión de la calidad a través de la calidad de los procesos. La filosofía es que la calidad del producto cumplirá los requisitos si se define una calidad suficiente de los procesos y éstos se siguen de forma fiable. Por tanto, ya no se comprueban las propiedades de cada artículo, sino los parámetros del proceso. Para ello, los procesos deben mantenerse dentro de un «rango verde» mediante una regulación adecuada, que garantice estadísticamente una calidad del producto comercialmente aceptable. Para conseguirlo, es necesaria la formación. La regulación de los procesos y la formación del personal son también medidas preventivas de calidad.

Cuanto más exhaustivas y eficaces sean las medidas preventivas elegidas, menores serán las medidas reparadoras. Desgraciadamente, sin embargo, maximizar las medidas preventivas no es la panacea. Esto se debe a que los costes de calidad se definen como la suma de los costes de las medidas preventivas y reparadoras. Por tanto, hay que optimizar la combinación de medidas preventivas y reparadoras para cumplir los requisitos de calidad con el mínimo coste posible. Esta tarea de optimización es un reto permanente en la gestión de la calidad.

Proceso de mejora continua (PEC)

¿Para qué sirve un proceso de mejora continua?

Estrechamente relacionado con el control de calidad está el método del proceso de mejora continua. La idea subyacente es reflexionar críticamente sobre los métodos de trabajo existentes una y otra vez y buscar nuevas posibilidades de mejora. De este modo, una serie de pequeños pasos de mejora dan como resultado un nivel de calidad cada vez mayor o unos costes de calidad cada vez menores. El reto de la mejora continua es encontrar la medida adecuada. No basta con introducir un proceso de mejora continua y mantenerlo vivo. Por otra parte, el nivel de calidad no debe aumentar más allá de lo que los clientes están dispuestos a pagar. Sobre todo, se trata de garantizar que la calidad definida se alcance con una alta probabilidad. A menudo, el proceso de mejora continua también consiste en ofrecer una calidad comercialmente razonable a un coste cada vez menor.

En el contexto del control de calidad, la mejora continua consiste en desarrollar los métodos y medios utilizados para garantizar la calidad del producto. Los objetivos de la mejora continua son garantizar, con menos esfuerzo, que la calidad definida del producto se consigue de forma fiable o que la calidad del producto se consigue de forma modificada. Por tanto, la mejora continua puede referirse tanto a la creación del producto en sí como a la forma de comprobar la calidad del producto.

¿Cómo introducir en las empresas un proceso de mejora continua?

Se puede introducir un proceso de mejora continua en la garantía de calidad formando al personal de la garantía de calidad y de las funciones empresariales operativas para que critiquen constantemente su trabajo y lo desarrollen de forma incremental. Los directivos deben exigir y valorar el compromiso del propio personal con la mejora continua, garantizando que las ideas aportadas para la mejora continua se revisen, evalúen y, si procede, se pongan en práctica de forma transparente.

Proceso de innovación: Cuando lo existente ya no da más de sí

¿Para qué sirve un proceso de innovación?

El proceso de innovación es otro elemento del control de calidad. Sin embargo, el proceso de innovación es bastante diferente del proceso de mejora continua. El proceso de innovación consiste en crear las condiciones para desarrollar enfoques completamente nuevos que vayan más allá de lo existente, lo familiar, lo rutinario, para alcanzar la calidad definida o para verificar el nivel de calidad alcanzado.

Así pues, la innovación implica métodos completamente nuevos de garantía de calidad o procesos y/o materiales completamente diferentes de creación de productos. La innovación comienza con el desarrollo creativo de ideas y continúa a través de la elaboración conceptual hasta la introducción con éxito de una innovación.

¿Cómo puede introducirse un proceso de innovación en el control de calidad?

Normalmente, los procedimientos, métodos y vías establecidos sólo se abandonan cuando ya no dan los resultados deseados. A menudo, sólo entonces se pone en marcha un proceso creativo para encontrar nuevas vías. Vivimos en un mundo (económico) en rápida evolución en el que los ciclos son cada vez más cortos. Por eso, los caminos que hemos tomado llegan antes a su límite que antes. A este respecto, la cuestión es si siempre tiene que haber un cuello de botella antes de encontrar nuevos enfoques, o si puede introducirse un proceso de innovación para garantizar la calidad, a través del cual se busquen constantemente enfoques completamente nuevos.

El círculo de calidad

Ya en los años 1980, Edward Deming introdujo en la gestión empresarial el círculo de la calidad, que ahora consta de cinco pasos y constituye la base de una gestión de la calidad conforme a las normas:

Fijación de objetivos

El primer paso en el camino hacia la consecución de resultados es fijar objetivos. Los objetivos deben ser lo más específicos posible para poder medir su grado de consecución. El principio SMART ha demostrado su utilidad para fijar objetivos:

Los objetivos deben ser

- específicos

- mensurables,

- ambiciosos y

- realistas

- y tener una fecha límite.

Medición

Los resultados obtenidos no sólo deben ser mensurables, sino también medibles. Sólo se puede evaluar lo que se mide.

Analizar

El siguiente paso consiste en comparar los resultados medidos con los objetivos fijados y analizar las desviaciones. Para determinar las causas de las desviaciones, se recomienda el método de análisis de causa raíz.

Ajustar (actuar)

El siguiente paso consiste en eliminar las causas identificadas de las desviaciones tomando las medidas adecuadas.

Evaluar

Por último, hay que evaluar si las medidas son realmente eficaces y se reflejan en una mejora de los resultados. Si no es así, pueden adoptarse medidas mejores o ajustarse los objetivos.

Registro de los indicadores de calidad

Los indicadores de calidad son valores que resultan de la expresión de determinadas características (variables) para portadores de características. Las características pueden diferenciarse en tres categorías, que sugieren distintas posibilidades de evaluación sensible.

La expresión de características cuantitativas puede medirse sin ambigüedad. Cualquier número dentro de un rango razonable puede utilizarse como valor medido. Por lo tanto, estas variables suelen ser continuas o constantes. Las características cuantitativas son adecuadas para determinar la desviación típica, que es una medida de la variabilidad de los valores característicos.

Las características ordinales son características cuya expresión puede clasificarse en una escala. Pueden ser, por ejemplo, evaluaciones o calificaciones. Dichas escalas suelen obligar a una asignación a un nivel. Las variables son, por tanto, discontinuas o discretas.

Las características cualitativas son estados discretos como «color rojo», «estado agregado líquido», «rechazos» o «mercancía buena», etc. Un valor medio de estas características no tiene sentido.

Los valores medidos de las características fluctúan o se dispersan debido a desviaciones sistemáticas, desviaciones aleatorias o errores de medición. Las causas de tales desviaciones pueden ser las 5 «M» el ser humano (control del proceso), la máquina (vibraciones, desgaste etc.), el método, el material (por ejemplo, la composición química) y el entorno (calor, frío, polvo, etc.).

Existen diferentes formas de medir la expresión de estas características. Algunas características pueden obtenerse a partir de mediciones o recuentos 1:1. Otras sólo pueden determinarse estadísticamente. Otras sólo pueden determinarse estadísticamente. Para simplificar la evaluación, las mediciones pueden redondearse y combinarse en clases o categorías de medición.

Los métodos estadísticos suelen utilizarse para los grandes totales básicos. Se distingue entre estadística descriptiva e inductiva.

- Las estadísticas descriptivas se utilizan para describir características de datos existentes mediante el reconocimiento de reglas y la evaluación de los datos de acuerdo con estas reglas, por ejemplo para reconocer igualdades, sumas, medias, clasificaciones o evoluciones en el tiempo.

- La estadística inductiva es útil para inferir datos totales a partir de datos de muestras representativas. Esto puede ser útil si llevara demasiado tiempo registrar las características (variables) de la población.

Al evaluar una muestra, primero se determina la frecuencia absoluta de los valores característicos relevantes. La distribución de los valores medidos de una variable da lugar a la distribución de frecuencias. Ahora se pueden relacionar los valores de cada expresión característica con el tamaño de la muestra y obtener la distribución de frecuencias relativas, que suele indicarse en forma de porcentaje.

Ratios estadísticos para la gestión de la calidad

El valor modal (Mod) es el valor de una serie de medidas que se da con mayor frecuencia. Si se dan dos o más valores con frecuencia, se trata de una distribución bimodal o polimodal.

La mediana (Md) es el valor de una serie de mediciones que divide los valores ordenados por tamaño en dos mitades exactamente iguales.

El percentil o cuartil indica el valor que no superan o no alcanzan p por ciento de los portadores de la característica.

La media aritmética es el cociente de la suma de todos los valores medidos y el número de valores medidos. Es la media de todos los valores medidos.

Para la evolución del crecimiento, se recomienda la media geométrica, que es la raíz enésima del cociente entre el valor final y el valor inicial. N es el número de periodos considerados.

Las distribuciones de los valores medidos no tienen por qué ser simétricas. Una distribución unimodal y simétrica es la distribución normal de Gauss. Sin embargo, también puede haber una distribución sesgada a la derecha o a la izquierda.

La distribución de los valores alrededor del punto central es la dispersión de los valores medidos. Si la media aritmética es la misma, la dispersión puede ser muy diferente. La medida de la dispersión es la desviación media de los valores medidos con respecto a la media aritmética (AD). Cuanto menor sea la dispersión, más estable será el proceso. En la práctica, se quiere dar a las desviaciones especialmente grandes de la media una ponderación especialmente alta. Esto puede tenerse en cuenta incluyendo los cuadrados de las desviaciones en el cálculo de la dispersión. La dispersión así determinada se denomina varianza σ2. La raíz de la varianza es la desviación típica σ. Cuantifica la distribución de frecuencias de los valores medidos de una serie de mediciones en torno a un valor medio. La desviación típica es significativa para distribuciones unimodales, aproximadamente simétricas.

En el caso de una distribución normal gaussiana, exactamente 2/3 de todos los portadores característicos se encuentran en el intervalo entre el valor de escala x – σ y el valor de escala x + σ y exactamente el 95 % de todos los portadores característicos se encuentran en el intervalo entre el valor de escala x – 2σ y el valor de escala x + 2σ.

El rango, es decir, la variación entre el valor medido más pequeño y el más grande, también es relevante. Para que los valores atípicos no falseen la afirmación, tiene sentido excluir el 5 % más bajo y el 5 % más alto, es decir, los 5 primeros y los 5 últimos percentiles.

Cálculo de probabilidades para la gestión de la calidad

En el caso de procesos sujetos a ciertas fluctuaciones, como la duración de los tiempos de preparación, el tiempo de reparación, el porcentaje de rechazos, etc., el cálculo de probabilidades puede ayudar a llegar a hipótesis razonables a pesar de la incertidumbre. Detrás de ello está la constatación de que el valor medio de un número suficientemente grande de operaciones conocidas se aproxima al valor probable de las operaciones futuras. Es importante tener en cuenta que una determinada historia pasada no influye en el futuro. Según Joseph Bertrand, matemático francés, la estadística no tiene «ni conciencia ni memoria».

El concepto de probabilidad de Laplace da la relación entre los casos favorables y el número de todos los casos. La probabilidad de los sucesos compuestos (¿Qué probabilidad hay de sacar un «4» con dos dados o en suma un número de ojos de «6»?) puede determinarse matemáticamente con el teorema de la adición. La probabilidad de sucesos acoplados (¿Qué probabilidad hay de sacar primero «1» y luego «6»?) puede calcularse con el teorema de la multiplicación. (¿Qué probabilidad hay de sacar un «6» al menos una vez en tres tiradas?) P = 1 – (½ x ½ x ½) = 7/8.

También puede ser interesante calcular la probabilidad de un suceso cuando sólo se dispone de información incompleta. (Quieres sacar un «1» pero sólo sabes de tu tirada que es un número impar. Entonces la probabilidad de que hayas sacado un «1» es P = 1/3.

La combinatoria también puede ser útil para calcular la probabilidad de sucesos. Las permutaciones (con y sin repetición) son especialmente prácticas.Kennzahlen für die Qualitätssicherung

¿Para qué sirven los ratios en el control de calidad?

Los procesos de producción son complejos. La disponibilidad de la planta, el rendimiento de la producción, los costes de producción y la calidad de la producción se ven influidos por muchas funciones adyacentes que interactúan entre sí y con la producción. Por consiguiente, la evaluación del rendimiento de la producción debe tener varios niveles. Una sola cifra de rendimiento puede proporcionar una visión global, pero no es adecuada para captar específicamente las condiciones reales de la producción y optimizarlas. Se necesitan otros ratios para la gestión operativa y la mejora de los datos clave de producción.

No sólo tiene sentido disponer de simples valores medidos en producción, sino también de ratios que relacionen entre sí diferentes valores medidos o valores medidos con objetivos. De este modo, pueden mostrarse las dependencias.

Además, se recomiendan series temporales de ratios para reconocer tendencias y orientar la evolución.

¿Qué ratios son útiles para garantizar la calidad?

Para registrar el rendimiento y la eficacia de la garantía de calidad y desarrollarla de forma selectiva, los indicadores de garantía de calidad constituyen una buena base. Con el desarrollo a lo largo del tiempo, se puede determinar si las medidas son realmente eficaces y dónde hay potencial de mejora. También se pueden identificar las tendencias. Esta información puede utilizarse para intervenir de forma controlada. De este modo, se pueden estabilizar los procesos internos, reducir los costes y cumplir con mayor regularidad los requisitos de los clientes.

Se pueden crear y registrar indicadores de control de calidad a lo largo de todo el proceso empresarial. No se trata de un tema de un departamento de «garantía de calidad», sino de un tema general de gestión. A este respecto, la dirección debe asegurarse de que todos los procesos realizados en la empresa proporcionen ratios. Estos ratios se registran en las funciones operativas, es decir, en producción, logística, ventas, administración, etc. Los ratios QM se utilizan para medir la calidad de los productos y servicios. Sin embargo, estos indicadores QM sólo adquieren valor cuando están relacionados entre sí. Sólo entonces pueden derivarse medidas para la optimización holística. Es especialmente importante darse cuenta de que la optimización holística suele ser un compromiso. Si cada indicador se optimizara por separado, se producirían conflictos de intereses, fricciones y colisiones. Por lo tanto, al considerar los ratios individuales, siempre hay que prestar atención a su contribución al resultado global.

Los costes QM consisten en la suma de los costes QM preventivos y reparativos. Por lo tanto, es interesante registrar por separado todos los gastos de calidad preventivos y reparativos. El análisis puede conducir a una optimización de los costes totales aumentando o disminuyendo el compromiso con las medidas preventivas. Las medidas preventivas incluyen iniciativas de mejora de procesos, normalización, formación y auditorías. Las medidas reparables incluyen la chatarra, los costes de reelaboración, la pérdida de capacidad y el coste de cualquier exceso de especificación, así como las pérdidas de reputación y de clientes y el esfuerzo de recuperación asociado.

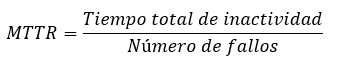

La disponibilidad también se ve afectada por la fiabilidad de la maquinaria y los equipos. Una medida habitual de la fiabilidad es el tiempo medio de reparación (MTTR).

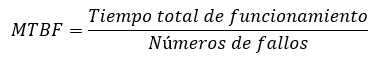

Otra cifra clave útil para la producción es el tiempo medio entre fallos (MTBF), que muestra la fiabilidad de máquinas e instalaciones. El MTBF indica el tiempo medio durante el cual la máquina o instalación funciona sin fallos. Es, por tanto, una medida del riesgo del proceso.

Fallos de producción: ¿Cómo pueden medirse los fallos de producción de forma significativa?

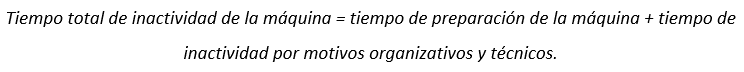

Los fallos de producción pueden enumerarse. Las máquinas CNC modernas conectadas a un sistema de adquisición de datos de producción pueden registrar automáticamente las paradas de producción con sus tiempos. Se pueden asignar razones a los tiempos de inactividad. A grandes rasgos, se distingue entre motivos organizativos y técnicos. Los motivos organizativos son, por ejemplo, la falta de material, la falta de personal y las operaciones de preparación adicionales necesarias a corto plazo. Los motivos técnicos son, por ejemplo, los fallos de los equipos, el material de entrada inadecuado, la rotura de herramientas y los defectos de calidad reconocidos.

Derivado del MTBF, la probabilidad de fallo por hora (PFH) también se utiliza como cifra clave que refleja la probabilidad media de un fallo por hora.

En la ingeniería mecánica y de instalaciones, donde se producen lotes más pequeños, se suele utilizar el «nivel de rendimiento» de acuerdo con la norma EN ISO 13849-1.

En la industria de procesos y en las empresas de fabricación con grandes tamaños de lote (producción en serie), se suele utilizar el «Nivel de integridad de la seguridad» según la norma IEC 62061, que se desarrolló originalmente para sistemas eléctricos, electrónicos y para sistemas programables.

Desechos de producción: ¿Cómo puede controlarse y evaluarse el rechazo de producción?

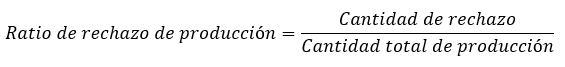

El rechazo de producción es otra métrica de producción importante. El rechazo de producción se mide como el cociente de la cantidad de rechazo dividida por la cantidad total de producción.

Sobre todo en el caso de la tasa de rechazo, hay que prestar atención a qué se refiere el rechazo: a la cantidad total de producción o al rendimiento. Para tasas de rechazo bajas, esta distinción es irrelevante. Sin embargo, si el 50 % de la cantidad producida es rechazo, entonces el rechazo en relación con el rendimiento es del 100 %. Este ejemplo extremo ilustra cómo pueden surgir malentendidos si no se define claramente el valor de referencia.

Los rechazos consumen material, ocasionan costes de personal y pasan por las máquinas de producción, con lo que consumen capacidad y energía.

Fiabilidad de la entrega: ¿Cuántos pedidos se entregan completos y a tiempo?

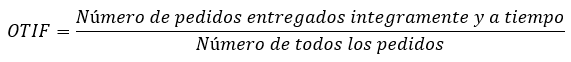

La fiabilidad de las entregas depende en gran medida, aunque no exclusivamente, de la producción. Se define por la proporción de pedidos que se entregan completos y a tiempo como porcentaje del número total de pedidos. La fiabilidad de las entregas se define mediante la métrica de gestión de la cadena de suministro OTIF (on-time in full).

Para determinar la OTIF, hay que registrar el número de pedidos que se han entregado a tiempo (OT) y el número de pedidos que se han entregado en su totalidad (IF).

Costes de mantenimiento: ¿Cómo pueden controlarse los costes de mantenimiento?

Los costes de mantenimiento y revisión aumentan con la antigüedad de las máquinas. Al mismo tiempo, los costes de financiación disminuyen cuando las máquinas se amortizan en gran medida. En este sentido, los costes de mantenimiento y reparación compiten con las inversiones en nuevas máquinas o equipos.

Los argumentos en contra de las máquinas viejas pueden ser la disminución de la fiabilidad y la disponibilidad. A medida que aumenta el riesgo de avería, disminuye la calidad del proceso en toda la producción y en toda la empresa. Los consiguientes retrasos en la producción pueden ocasionar costes muy elevados. Para las máquinas que sólo se utilizan ocasionalmente, esta consideración puede no ser crítica, pero para las máquinas que tienen una influencia significativa en el proceso de producción, se recomienda un análisis como base para la toma de decisiones.

A este respecto, es aconsejable sopesar los costes totales de las máquinas existentes frente a los costes totales de las máquinas nuevas.

Tamaño ideal de la muestra

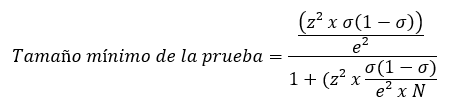

Una pregunta típica en el ámbito del control de calidad es qué tamaño debe tener una muestra para poder hacer una afirmación válida sobre la probabilidad de que se produzca un suceso en la cantidad total. Responder a esta pregunta no es en absoluto trivial.

¿Qué está en juego? Tanto la recogida como la evaluación de muestras son costosas. Pero cuanto más pequeña sea la muestra elegida, mayor será la probabilidad de que la afirmación obtenida a partir de ella no sea representativa y, por tanto, errónea. Cuanto mayor sea la muestra, más se acercará el resultado obtenido al valor de la cantidad total. La desviación entre el resultado probable de la muestra y la realidad se denomina intervalo de confianza. El resultado se da como el resultado de la muestra +/- el intervalo de confianza. Esto significa que un suceso ocurrirá con una cierta probabilidad, pero debe tenerse en cuenta una dispersión de esta probabilidad en el orden de magnitud del intervalo de confianza. El nivel de confianza (en porcentaje) indica la probabilidad de que el resultado real se sitúe dentro de una cierta tolerancia en torno al resultado de la muestra. Cuanto mayor sea el nivel de confianza, más precisa será la muestra para inferir los sucesos estudiados en el conjunto total.

El tamaño de muestra necesario puede determinarse mediante la desviación típica σ. Por regla general, se utiliza una desviación típica σ = 0,5 para llegar a un tamaño de muestra significativo. A partir del nivel de confianza se determina el valor Z, que representa la distancia entre el valor y el valor real de la cantidad total. El valor Z puede extraerse de tablas estadísticas. A modo de ejemplo, se muestran los valores Z en función de los niveles de confianza seleccionados:

| Nivel de confidencia | Valor Z |

| 0,80 | 1,28 |

| 0,85 | 1,44 |

| 0,90 | 1,65 |

| 0,95 | 1,95 |

El tamaño mínimo de una muestra resulta de la siguiente fórmula:

N = Cantidad total (por ejemplo: 100.000)

σ = Desviación estándar (por ejemplo: 0,5)

e = Margen de error (z. B.: 0,1)

Z = Valor Z (por ejemplo: 1,96)

En este ejemplo, el tamaño mínimo de la muestra es 96,04/1,0009604 = 95,9475

Programas informáticos para la gestión de la calidad

Una gestión de calidad implantada sigue procesos normalizados. La digitalización de estos procesos normalizados permite integrar la gestión de la calidad en la infraestructura informática y automatizar los procesos. Esto puede reducir la propensión a errores de los procesos.

Además, los procesos digitalizados pueden seguirse y rastrearse mejor. Se ayuda a los empleados a planificar, aplicar y supervisar las medidas de calidad. Y todos los documentos de especificación y verificación pueden gestionarse y administrarse a prueba de auditorías. De este modo, se simplifica la gestión de documentos y se reduce el esfuerzo administrativo.

Existen las posibilidades tecnológicas para la digitalización de los procesos de la gestión de la calidad. Para que la gestión digital de la calidad funcione y encuentre aceptación en la empresa, hay que tener en cuenta algunas cosas: La gestión digital de la calidad debe estar plenamente integrada en la infraestructura informática de la empresa. En particular, debe disponerse de acceso a los datos del sistema ERP y de la planificación de la producción. Además, la información relevante debe integrarse en la gestión digital de la calidad independientemente de los dispositivos finales utilizados. No hay nada peor que las interrupciones del sistema y los datos incompletos o incoherentes. En la gestión de la calidad digital deben realizarse auditorías, así como la gestión de las medidas, incluida la formación, y la gestión de riesgos. La gestión de contratos también puede ser una parte útil de la gestión de la calidad digital. Si es posible, los procesos no sólo se diseñan y perfeccionan en la gestión de la calidad digital, sino que se ejecutan directamente desde la aplicación. De este modo, pueden evitarse las desviaciones de la práctica vivida respecto a las especificaciones acordadas. En el mejor de los casos, la aplicación también fomenta la calidad de la cooperación dentro de la empresa.

Existen algunos proveedores de aplicaciones digitales para la gestión de la calidad. Asegúrese de que las aplicaciones pueden utilizarse independientemente de la plataforma y de que los procesos pueden adaptarse a las condiciones de su empresa. (Intrexx es uno de estos proveedores).