¿Cuáles son los ratios necesarios para la producción y el control de calidad?

Los procesos de producción son complejos. La disponibilidad de la planta, el rendimiento de la producción, los costes de producción y la calidad de la producción se ven influidos por muchas funciones adyacentes que interactúan entre sí y con la producción. Por consiguiente, la evaluación del rendimiento de la producción debe ser polifacética. Una sola cifra de rendimiento puede ofrecer una visión global, pero no es adecuada para captar específicamente las condiciones reales de la producción y optimizarlas. Se necesitan otros indicadores clave de rendimiento para la gestión operativa y la mejora de los datos clave de producción.

No sólo tiene sentido utilizar valores medidos sencillos en la producción, sino también ratios que relacionen diferentes valores medidos entre sí o valores medidos con objetivos. De este modo, pueden mostrarse las dependencias.

Además, se recomiendan series temporales de ratios para reconocer tendencias y orientar la evolución.

¿Qué ratios son útiles para la producción y el aseguramiento de la calidad?

Hay cifras clave para la eficacia global de la planta, para la disponibilidad de la planta, para el rendimiento de la producción, para la calidad alcanzada de los productos, para la eficacia de los empleados y para los costes de producción.

Eficacia de maquinária: ¿Cómo se puede influir positivamente en la eficacia de la maquinária?

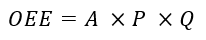

La eficacia de la producción se mide en términos de disponibilidad de la máquina o de la instalación, de rendimiento de la producción y de calidad de los resultados de producción obtenidos. Esta eficacia de la producción se refleja en el ratio fundamental de la eficacia global de los equipos (OEE). La eficacia global de los equipos OEE se calcula como el producto de la disponibilidad de los equipos A, el rendimiento de la producción P y la calidad conseguida Q.

Rendimiento de la producción: ¿Cómo aumentar la producción?

La cantidad de producción es el número de piezas o, en la industria de transformación, la cantidad de bienes producidos, incluida la cantidad que debe reelaborarse y la chatarra.

El volumen de producción es relevante para los costes, pero también determina las oportunidades de venta. Una estrategia de crecimiento también requiere un aumento del volumen de producción. El volumen de producción real depende de la capacidad teórica, la disponibilidad de la planta y el rendimiento de la misma.

Costes de producción: ¿Cómo medir los costes de producción?

El coste de producción es el total de todos los costes incurridos para producir bienes. En los costes de producción se incluyen los costes de las materias primas o insumos, los componentes adquiridos y los materiales auxiliares, los costes del personal directo e indirecto y de los lugares de trabajo utilizados en la producción, los costes de la maquinaria y el equipo, los costes de las herramientas, los costes energéticos, los costes de mantenimiento y reparación y los costes de los edificios utilizados para la producción, los costes de almacenamiento y los costes de los seguros empresariales.

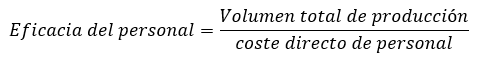

De interés son los costes directos de personal incurridos para una determinada cantidad de producción. Este ratio puede verse influido por los métodos de trabajo del personal directo en la producción.

Disponibilidad de la producción: ¿Cómo medir la disponibilidad de máquinas e instalaciones?

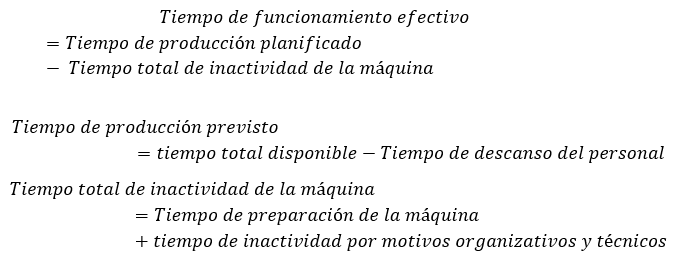

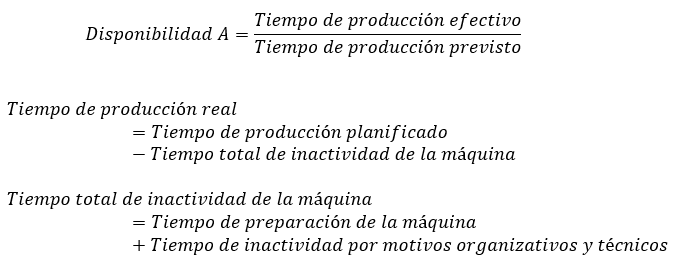

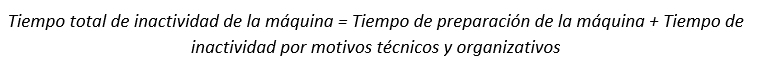

La disponibilidad de producción se calcula a partir del cociente entre el tiempo realmente disponible para la producción y el tiempo de producción previsto. El tiempo de producción previsto es el tiempo total menos los tiempos de pausa del personal y menos el tiempo de mantenimiento previsto. El tiempo de producción real es el tiempo de producción previsto menos el tiempo de preparación y los tiempos de inactividad debidos a razones organizativas y técnicas.

Las fórmulas muestran las palancas de medidas eficaces con las que se puede optimizar la disponibilidad de la producción.

Los tiempos de preparación matan la capacidad y el material, por lo que deben reducirse al mínimo. Los tiempos de preparación pueden minimizarse mediante el tamaño de los lotes de producción y la vinculación de órdenes de producción similares para las que sólo sea necesario realizar pequeños ajustes en la configuración de la máquina y la herramienta. Es lo que se conoce como redes de producción. Además, los tiempos de preparación pueden reducirse estandarizando piezas y componentes.

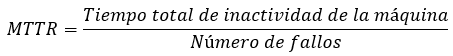

La disponibilidad también depende de la fiabilidad de la maquinaria y los equipos. Una cifra clave común para la fiabilidad es el tiempo medio de reparación (MTTR).

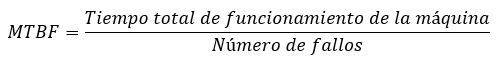

Otra cifra clave útil para la producción es el tiempo medio entre fallos (MTBF), que muestra la fiabilidad de máquinas e instalaciones. El MTBF indica el tiempo medio en que la máquina o instalación funciona sin fallos. Es, por tanto, una medida del riesgo del proceso.

Pérdidas de producción: ¿Cómo se puede medir el tiempo de inactividad de la producción de forma significativa?

Se pueden enumerar los tiempos de inactividad de la producción. Las máquinas CNC modernas conectadas a un sistema de adquisición de datos de producción pueden registrar automáticamente las paradas de producción con sus tiempos. Se pueden asignar razones a los tiempos de inactividad. A grandes rasgos, se distingue entre motivos organizativos y técnicos. Los motivos organizativos son, por ejemplo, la falta de material, la falta de personal y las operaciones de preparación adicionales necesarias a corto plazo. Los motivos técnicos son, por ejemplo, fallos de la instalación, material de partida inadecuado, rotura de herramientas y defectos de calidad reconocidos.

Derivado del MTBF, la Probabilidad de Fallo por Hora (PFH) también se utiliza como ratio que refleja la probabilidad media de un fallo por hora.

En la ingeniería mecánica y de instalaciones, donde se producen lotes más pequeños, se suele utilizar el «Nivel de rendimiento» de acuerdo con la norma EN ISO 13849-1.

En la industria de procesos y en las empresas de fabricación con grandes tamaños de lote (producción en serie), se utiliza popularmente el «Nivel de integridad de la seguridad» según la norma IEC 62061, que se desarrolló originalmente para sistemas eléctricos, electrónicos y para sistemas programables.

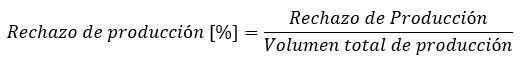

Rechazo de producción: ¿Cómo controlar y evaluar el rechazo de producción?

El rechazo de producción es otra métrica de producción importante. El rechazo de producción se mide como el cociente de la cantidad de rechazo dividida por la cantidad total de producción.

Sobre todo en el caso del porcentaje de rechazo, hay que prestar atención a qué se refiere el rechazo: a la cantidad total de producción o al rendimiento. Si el porcentaje de rechazo es bajo, esta distinción es irrelevante. Sin embargo, si el 50% de la cantidad producida es rechazo, entonces el rechazo en relación con el rendimiento es del 100%. Este ejemplo extremo ilustra cómo pueden surgir malentendidos si no se define claramente la cantidad de referencia.

La chatarra consume material, ocasiona gastos de personal y pasa por las máquinas de producción, ocupando así capacidad y energía.

Fiabilidad de la entrega: ¿Cuántos pedidos se entregan completos y a tiempo?

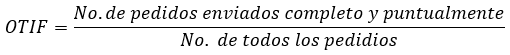

La fiabilidad de las entregas depende en gran medida, aunque no exclusivamente, de la producción. Se define por la proporción de pedidos que se entregan en su totalidad y a tiempo como porcentaje del número total de pedidos. La fiabilidad de la entrega se define mediante la métrica de gestión de la cadena de suministro OTIF (on-time in full).

Para determinar la OTIF, hay que registrar el número de pedidos que se han enviado o entregado en la fecha acordada (OT) y el número de pedidos que se han entregado en su totalidad (IF).

Costes de mantenimiento: ¿Cómo controlar los costes de mantenimiento?

Los costes de mantenimiento y reparación aumentan con la antigüedad de las máquinas. Al mismo tiempo, los costes de financiación disminuyen cuando las máquinas se amortizan en gran medida. En este sentido, los costes de mantenimiento y reparación compiten con las inversiones en nuevas máquinas o equipos.

Los argumentos en contra de las máquinas viejas pueden ser la disminución de la fiabilidad y la disponibilidad. A medida que aumenta el riesgo de avería, disminuye la calidad del proceso en toda la producción y en toda la empresa. Los consiguientes retrasos en la producción pueden ocasionar costes muy elevados. Para las máquinas que sólo se utilizan ocasionalmente, esta consideración puede no ser crítica, pero para las máquinas que tienen una influencia significativa en el proceso de producción, se recomienda un análisis como base para la toma de decisiones.

A este respecto, es aconsejable sopesar los costes totales de las máquinas existentes frente a los costes totales de las máquinas nuevas.

Costes de inversión: ¿Cómo evaluar las inversiones?

Las máquinas o sistemas nuevos conllevan unos costes de adquisición, instalación y puesta en marcha que hay que financiar, pero suelen funcionar mucho más rápido que las máquinas antiguas existentes, lo que permite aprovechar las ventajas de capacidad y eficiencia. Por regla general, también funcionan con mayor eficiencia energética que los equipos antiguos. Además, las máquinas nuevas suelen trabajar con mayor precisión, lo que permite satisfacer las mayores exigencias de precisión de los clientes.

Con un cuidadoso cálculo de la inversión, pueden determinarse las ventajas relativas de una inversión.