Die Funktion der Logistik im Unternehmen

Die Logistik ist eine maßgebliche betriebliche Funktion, die das gesamte Unternehmen betrifft.

Die logistische Herausforderung besteht darin, Vormaterial, Komponenten, Halbfertigware (work in progress) und Fertigware in jeder Stufe des Geschäftsprozesses in der benötigten Menge, zur richtigen Zeit und am richtigen Ort verfügbar zu halten und den Wertschöpfungsprozess zu unterstützen. Diese für Unternehmen existenzielle Optimierungsaufgabe fällt der Logistik zu. Dieses Ergebnis zu erzielen, kostet Geld. Je nach Branche, Produkt und Aktionsradius belaufen sich die Logistikkosten von Unternehmen auf 10-35 % der Umsatzerlöse. Diese Größenordnung zeigt die Relevanz der Logistik.

In der Logistik geht es im Wesentlichen um eine Optimierung der drei Kriterien:

- Verlässlichkeit,

- Geschwindigkeit

- und Kosten

Die Ausprägung dieser drei Kriterien kann auf die Verfügbarkeit von Material und Anlagen, die logistische Leistungsfähigkeit und die Qualität der logistischen Prozesse zurückgeführt werden.

- Die Verfügbarkeit kann durch Bevorratung oder durch Liefervereinbarungen mit Lieferanten und Kooperationspartnern erreicht werden.

- Die Leistungsfähigkeit sorgt für kurze Durchlaufzeiten, kurze Lieferzeiten und eine konsistente Belieferung.

- Die Qualität der logistischen Prozesse stellt eine gute Verfolgung der Vorgänge in Nahe-Echtzeit und niedrige Fehlerraten sicher.

Alle drei Kriterien hängen wechselseitig voneinander ab. Mit einer service-orientierten Logistik, in der die Verlässlichkeit und kurze Lieferzeiten im Fokus stehen, können sich Unternehmen im Wettbewerb profilieren, Kundenbeziehungen absichern und Premiumpreise durchsetzen. Allerdings ist die Logistik auch ein Kostentreiber. Daraus entsteht ein natürlicher Interessenkonflikt zwischen der bestmöglichen Erfüllung von Kundenwünschen und der Optimierung der Logistikkosten (trade-offs). Deshalb ist die Auslegung logistischer Leistungen eine sowohl strategisch als auch operativ wichtige Optimierungsaufgabe.

Die Logistik als integrierte betriebliche Funktion

Die logistische Leistung besteht in einer Optimierung von Prioritäten und Gesamtkosten. Die bisherige Arbeitsweise des Unternehmens durch die Logistik „nur“ zu unterstützen, reicht für eine solche übergreifende Optimierung allerdings in den seltensten Fällen aus. Vielmehr müssen für eine Gesamtoptimierung oft neue Wege beschritten werden. In der Regel können die Maximalpositionen zwischen Kundenwünschen und Logistikkostenoptimierung durch eine Standardisierung angenähert werden. Beispielsweise können die Komplexität, die benötigte Zeit und die Kosten umso geringer gehalten werden, je später im Prozess Varianten entstehen.

Fehlende Verlässlichkeit wirkt sich kostentreibend auf den gesamten logistischen Prozess aus. Maßnahmen, die die Verlässlichkeit verbessern, können zwar vordergründig teuer wirken, sind aber ganzheitlich betrachtet kostensenkend. Entsprechend können teure Expresslieferungen die Gesamtkosten in Situationen, in denen dadurch Engpässe vermieden werden, senken. In anderen Fällen können zeitaufwändige Transportwege gewählt werden. Die Kosten für einen Transport sind nicht auf die Rechnung des Spediteurs beschränkt. Es ist unerheblich, wie hoch die Kosten für eine konkrete Logistikaufgabe sind, sofern die Gesamtkosten dadurch optimiert werden.

Die Logistik kann aber nur sinnvollen Einfluss auf die Anzahl der Produktvarianten und auf den Zeitpunkt nehmen, zu dem Varianten im Wertschöpfungsprozess entstehen, wenn die in den gesamten Geschäftsprozess integriert ist.

Durch die Integration der Logistik in den Geschäftsprozess wird das Management von Logistik allerdings auch immer komplexer. Die Logistik wird von Forecast- und Auftragsmanagement beeinflusst und wirkt sich, die Ein- und Auslagerprozesse und damit auf die Lagerhaltung aus, aber auch auf den Warentransport und die Auslieferung in die Absatzkanäle (marketing channels). Je nach der Art der Produkte können Großhandel und Einzelhandel in die Absatzkanäle eingebunden sein.

Je nach Marktlage changiert die Logistik zwischen den Schwerpunkten, das Marketing-Konzept bestmöglich zu unterstützen (servicing demand) und den Zugang zu Vormaterial sicherzustellen (maintaining supply and procurement).

Mit zunehmender Dynamik in Märkten entwickeln sich die Anforderungen an die Logistik von reaktivem zu proaktivem Handeln. Statt auf Kundenanfragen zu reagieren, liegt der Schwerpunkt darauf, Pläne zu erstellen und zu verfolgen, um die wahrscheinlicher werdenden Materialengpässe im Vorfeld zu vermeiden. Dafür gewinnen Logistikmodelle an Bedeutung, mit denen Szenarien durchgespielt werden können.

Supply-Chain-Management: Wie Sie mit Ihrer Logistik das Potenzial der ganzen Wertschöpfungskette erschließen können

Werden in die Logistik nicht nur die unternehmensinternen Vorgänge, sondern auch die Prozesse der Belieferung mit Vormaterialien und der Distribution von Fertigware in die Absatzkanäle verstanden, sprechen wir vom Supply-Chain-Management.

Um das Supply-Chain-Management umzusetzen, bieten sich grundsätzlich zwei Möglichkeiten an:

- Es kommt eine durchgehende und durchgetaktete Abstimmung des gesamten wertschöpfungskettenübergreifenden Prozesses, ohne Pufferkapazitäten und ohne Zwischenläger (Just-in-time) in Frage. In einfacher Variante kann diese Option mit einer Master Production Schedule (MPS) umgesetzt werden, die einem „Buying and Merchandizing Plan“ folgt. In Lieferketten kann sogar das Kanban-Prinzip umgesetzt werden kann. Dann zieht sich die jeweils nachfolgende Station in der Wertschöpfungskette die Materialien bedarfsgerecht aus der vorherigen Station.

- Möglich ist auch eine vom Vertrieb entkoppelte betriebsinterne Arbeitsweise der internen Vorgänge, die ihre Unabhängigkeit durch Pufferkapazitäten und Zwischenläger erkauft.

Ziele für die Logistik: Wie Ihre Logistik Ihr Geschäft optimal unterstützt

Die Logistik muss Ihr Geschäft optimal unterstützen. Dafür braucht Ihre Logistik eine Vorgabe, die sich mit Ihrem Geschäftsmodell und Ihrer Strategie deckt.

Die Logistik muss einer einheitlichen Logik folgen, die den gesamten Prozess von der Planung über Beschaffungsoptionen, den internen Materialfluss (process inventory) und das Lagermanagement (warehousing) bis zur Distribution der Fertigware bestimmt.

Die Zielsetzung der Logistik muss aus der Unternehmensstrategie abgeleitet werden. Dabei sind zwei extreme Zielsetzungen vorstellbar:

- eine Logistik, die eine verlässliche, konsistente Kundenbelieferung mit kurzen Lieferzeiten sicherstellt

- oder eine Logistik zu den niedrigsten Prozesskosten.

In der Praxis ist eine solche schwarz/weiß-Entscheidung allerdings keine sinnvolle Zielsetzung. Bei allen Abstufungen müssen die Logistikziele umso konkreter definiert werden, um der Logistik eine Orientierung zu geben.

Bei der Festlegung von Zielen gilt grundsätzlich, dass die Logistikkosten mit höherem Liefer-Service exponentiell steigen. Überlegen Sie sich deshalb genau, wie viel Kunden für ein bestimmtes Service-Level bereit sind zu zahlen.

Anhand der Zielsetzung kann das Logistiksystem dann gestaltet werden. Jedes Element in der Logistikkette kann so gesteuert werden, dass es etwas zur Erfüllung der Gesamtzielsetzung beiträgt.

Kommunikation in der Logistik: Wie Sie hohe logistische Leistungen erreichen

Nicht nur zur Kommunikation der Zielsetzungen, sondern insbesondere zur abgestimmten Implementierung stabiler Logistikprozesse ist eine sorgfältige, zeitnahe (real-time) und effektive Kommunikation, unterstützt durch geeignete Anwendungen der IT-Technologie, ist unverzichtbar.

Dafür muss die Logistik ein geeignetes, integriertes operatives System entwickeln und einsetzen. Ein geschäftsprozessumfassender Informationsfluss ist eine notwendige Voraussetzung für den zweckmäßigen Materialfluss. Fehler im Informationsfluss können zu gravierenden Problemen in der Supply-Chain führen. Zwei Arten von Fehlern treten häufig auf:

- Fehlerhafter Forecast: Wenn falsche Informationen zu falschen Schlüssen auf Entwicklungen und Trends führen, können falsch antizipierte Dispositionen zu Überbeständen oder zu Fehlbeständen führen.

- Fehlerhafter Auftrag: Wenn die Auftragsspezifikationen falsch übermittelt werden, kann es zu Fehlproduktionen, Ausschuss und/oder Reklamationen kommen.

Operative Auslegung der Logistik: Worauf sich Ihre Logistik konzentrieren sollte

Um einen stabilen Logistikprozess zu ermöglichen, empfehlen sich folgende Handlungsfelder:

- Streben nach minimalen Abweichungen (falsche Spezifikation, beschädigte Ware, Produktionsunterbrechung, falsche Lieferadresse etc.) durch Abstimmung an allen Schnittstellen im Logistikprozess

- Logistische Unterstützung hoher Produktionsleistung durch Vermeiden fehlenden Materials

- Streben nach minimalen Lagerbeständen – ausdrücklich nicht „zero inventory“ –, um keine Ladenhüter zu halten, ohne aber die Prozesse zu gefährden

- Zusammenfassung kleinerer Vorgänge (Bestellmengen, Produktionslosgrößen etc.) zu Sammelvorgängen

- Logistische Unterstützung verkaufter Produkte während ihrer gesamten Lebenszyklen

- Automatisierung von Lagerarbeiten

Außerdem werden die Energiekosten zu einem relevanten Faktor in Logistikkonzepten. Bei maßgeblich veränderten Energiekosten können logistische Entscheidungen völlig neu bewertet und ggf. geändert werden.

Schließlich sind Logistikprozesse oft äußerst personalintensiv. Sie bergen allerdings oft auch erhebliches Automatisierungspotenzial, das durch Standardisierung erschlossen werden kann. Die Standardisierung ist also eine für die Automatisierung notwendige Vorarbeit. In Jedem Fall werden mit einer Automatisierung Personalkosten durch Kosten für Investitionsgüter ersetzt. Ob sich dieser Schritt lohnt, muss im Einzelfall analysiert werden. Oft geht mit der Automatisierung Flexibilität verloren.

Organisation der Logistik: Wie Sie die Logistik in Ihre Organisation einbetten sollten

Die Logistik wird sowohl in ihrer Komplexität als auch in ihrem Einfluss auf die Leistungsfähigkeit und die Rentabilität von Unternehmen oft immer noch unterschätzt. Sie ist eine maßgebliche betriebliche Funktion mit hohem Koordinationsbedarf. Entsprechend sorgfältig sollten Sie entscheiden, wie Sie Ihre Logistik in die Aufbauorganisation Ihres Unternehmens einbetten möchten.

So groß die Verlockung bei allem Ergebniseffekt sein mag, die Logistik als Profit-Center zu führen, empfiehlt es sich wegen ihres unterstützenden Charakters und ihres übergreifenden Einflusses auf alle Geschäftsfelder, die Logistik als Cost-Center zu führen, und zwar mit der Maßgabe, die Gesamtkosten für das Unternehmen zu minimieren.

Je anspruchsvoller die Logistik wird und desto mehr logistische Spezialkenntnisse erforderlich werden, desto attraktiver kann aber sogar die Option werden, die Logistikkompetenz und -kapazität von spezialisierten Drittanbietern in den eigenen Geschäftsprozess erbringen zu lassen (Outsourcing), statt Kompetenz und Kapazität selbst vorzuhalten.

Asset-Tracking mit IoT (Internet of Things)

Asset-Tracking als Anforderung

In der Logistik ist die Information darüber essenziell, wo sich Assets befinden. Standortinformationen können mittlerweile über Devices, die Signale über das Internet versenden, erfasst werden (Internet of Things (IoT)).

Es gibt kommerziell verfügbare cloud-basierte Anwendungen, die diese Informationen dafür einsetzen können, Engpässe zu identifizieren und Prozesse zu optimieren; sie können Prozesse sogar automatisieren. Üblicherweise werden solche Anwendungen als Software-as-a-Service (SaaS) angeboten. Die cloud-basierten IoT-Anwendungen können über offene APIs in Enterprise Resource Planning-Systeme (ERP), Management-Execution Systems (MES) und Management-Information-Systeme (MIS) integriert werden.

Solche IoT-Anwendungen helfen Industrieunternehmen, Vormaterial, Halbfabrikate, Ausrüstungsgegenstände, Fertigware und andere Betriebsmittel zu lokalisieren und dabei Suchaufwand zu sparen und Maschinenstillstandzeiten zu vermeiden. Das ist insbesondere für produzierende Unternehmen interessant, die Vormaterial, Halbfertigware und Werkzeuge im Betrieb lagern. Aber auch in vielen Handelsunternehmen kann der Materialfluss durch den Einsatz von IoT-Anwendungen effizienter gestaltet werden.

Durch die Tracking-Funktion unterstützen IoT-Anwendungen außerdem den effizienten Materialfluss im Geschäftsprozess, und zwar auch außerhalb der betrieblichen Grenzen. IoT-Lösungen sind aber nicht nur für die Ortung und das Tracking von Assets von Nutzen, sondern vereinfachen auch Inventuren, weil sich die Artikel im Bestand automatisch erfassen lassen. Im Logistikprozess können IoT-Anwendungen auch dafür eingesetzt werden, Überbestände zu vermeiden und Kosten zu senken.

IoT-Technologien und -Anwendungen

IoT-Anwendungen können je nach Anwendung verschiedene Übertragungs- und Ortungstechnologien sogar kombiniert verwenden, von Ultra-Wideband (UWB) über Bluetooth bis zu Global Positioning Systems (GPS).

Die Assets werden mit mobilen Sendern (tags) versehen, die über stationäre Empfänger (IoT hubs) mit der Anwendung kommunizieren.

Die Technologie der Radio Frequency Identifikation (RFID) zeichnet sich dadurch aus, dass sich für die Sender passive Elemente eingesetzt werden, während für UWB und Bluetooth Batterien verwendet werden müssen. Die Informationen können über Internet-Browser oder Apps abgerufen werden.

Während sich die RFID-Transponder und -Lesegeräte für kleine Entfernungen zwischen Sender und Empfänger, beispielsweise in Regalreihen, eignen, können GPS-Systeme für große Distanzen eingesetzt werden.

Die UWB-Technologie, die mit RFID oder Beacons kombiniert angewandt werden kann, ermöglicht es, Assets in betrieblichen Prozessen in Echtzeit zu verfolgen (tracking). Mittels des Geofencing-Verfahrens können Informationen über das Ein- und Austreten von Assets in und aus definierten Zonen erfassen. Es lassen sich auch Informationen über missgeleitete Assets in Form von Routen, Heatmaps oder auf Fahrwegen (Spaghetti-Diagramme) anzeigen.

Veränderte Arbeitsweise durch IoT

Die Digitalisierung und darauf aufsetzende IoT-Anwendungen sind Grundlagen zur Automatisierung der Lagerhaltung und des Materialtransports. Sie machen den Einsatz von Roboter-Lagersystemen möglich. Solche Roboter-Lagersysteme können durch Greifroboter ergänzt werden, die mit Kamerasystemen ausgestattet sind, können Kleinteile im Lager finden und entnehmen. Die entnommenen Teile können selbstfahrenden Flurförderzeugen zugeführt werden, die als Shuttle-Systeme innerhalb betrieblicher Flächen den innerbetrieblichen Materialtransport übernehmen. Sie sind wiederum systemtechnisch mit den Arbeitsstationen im Betrieb verbunden, die Teile nachfragen. So ermöglichen IoT-Anwendungen die Umsetzung von Industrie 4.0-Konzepten, von denen viel gesprochen wird. Die Systeme können durch den Einsatz Künstlicher Intelligenz sogar lernen und ihre Leistung und ihre Effizienz laufend verbessern. Die menschlichen Arbeiten werden sich auf das Planen, Einrichten und Umdisponieren dieser Systeme und auf Wartungs- und Reparaturarbeiten verlagern. Die eigentlichen Arbeiten im Lager und im innerbetrieblichen Materialfluss, die standardisierbar sind, werden zunehmend von vernetzten, autonom arbeitenden Maschinen erledigt werden, die Lager- und Prozessdaten in Echtzeit miteinander austauschen. Steigende Anforderungen an die Kontingenz in der Logistik, der sich verschärfende Fachkräftemangel und steigende Arbeitskosten fördern diesen Trend.

In vielen Fällen wird es allerdings weiterhin eine Zusammenarbeit zwischen Robotern und Menschen geben. Dabei werden Roboter nicht nur einfache Arbeiten ausführen, sondern auch zur besseren Arbeitsorganisation beitragen. Die Kommunikation zwischen Robotern und Menschen wird durch sinnfälligen Sprachaustausch vereinfacht. Die dafür eingesetzten Chat Bots arbeiten nicht mehr regelbasiert, sondern lernen durch ihre Verwendung. Das Zusammenspiel von Mensch, Information, Hardware und Software muss auf den unternehmensspezifischen Bedarf abgestimmt werden. Ein gutes Verständnis der Kundenanforderungen, der Prozesse, der Fähigkeiten und Kapazitäten der Arbeitssysteme und der erforderlichen Flexibilität ist eine wesentliche Voraussetzung hierfür. Außerdem sollte eine sorgfältige Potenzialanalyse durchgeführt werden, um Fehlinvestitionen zu vermeiden. Logistik zu automatisieren, ist eine entsprechend komplexe Aufgabe.

Auch der zwischenbetriebliche Materialtransport wird voraussichtlich automatisiert werden.

Das beginnt beim effizienten, autonomen Verladen von Gütern auf Lkws oder in Container. Dabei muss in der Regel ein vorgegebenes Packmuster umgesetzt werden, um die Ladekapazität der Lkws optimal zu nutzen, die Transportsicherheit zu gewährleisten und gleichzeitig die Ware, die zuerst entladen werden soll, zuletzt eingeladen werden. Bislang haben sich Unternehmen damit beholfen, die Ladung in einem Feld neben dem Lkw-Ladeplatz so kommissioniert abzustellen, dass sie von Staplerfahrern genauso auf den Lkw geladen werden kann. Künftig kann mit autonomer Beladung dieser Zwischenschritt in vielen Unternehmen entfallen.

Autonomes Fahren ist technisch und rechtlich bereits möglich. Autonom fahrende Lkws werden Signale über das Internet und über Kamerasysteme aufnehmen und sie vor dem Hintergrund ihrer Tourenplanung, der Verkehrsregeln und der aktuellen Situation auf der Straße verarbeiten und in eigenständige Entscheidungen und Handlungen umsetzen. Auch an der Umsetzung selbstfahrender Züge wird bereits gearbeitet. Damit kann dem Fahrermangel entgegengewirkt werden. Schließlich werden künftig auch verstärkt Frachtdrohnen eingesetzt werden, die unbemannte Materialtransporte in der Luft ausführen können.

Ein Beispiel hierfür ist das Projekt der Firma Dronamics, die in Zusammenarbeit mit Hellmann Worldwide Logistics autonome Drohnen für den Versand von Ware zwischen Standorten von Unternehmen einsetzt.

Auch der Frachtschiffverkehr wird zunehmend ohne Personaleinsatz erfolgen. Insbesondere die Binnenschifffahrt eignet sich dazu, mit der außerdem Verkehr von der Straße genommen werden soll.

Ein Beispiel hierfür ist das Projekt der Firma Unleash Future Boats, das autonome Frachtschiffe baut, die sogar CO2-neutral betrieben werden können.

Umweltschutz in der Logistik

Neben der Prozesssicherheit, der Prozessgeschwindigkeit, der Kosteneffizienz und zeitgemäßen Arbeitsbedingungen gewinnt in der Logistik auch der Umweltschutz an Bedeutung.

Die Anforderungen an Unternehmen an nachhaltiges, klimaschonendes und sozialverträgliches Wirtschaften nehmen zu. Das Supply-Chain-Management hat Verantwortung und großen Einfluss auf die Lieferkette, insbesondere auf die eingesetzten Lieferanten und auf die Lieferwege. Deshalb können das Supply-Chain-Management und die betriebsinterne Logistik wertvolle Beiträge leisten, um diese Anforderungen zu erfüllen.

Das ist eine zusätzliche Zielsetzung der Logistik, die vordergründig mit Rentabilitätszielen kollidiert. Einen gut abgestimmten Weg zu finden und zu implementieren, ist eine an Bedeutung zunehmende Herausforderung für die Logistik.

Um den Anforderungen auch rechtlich zu entsprechen, müssen sich Logistiker insbesondere mit dem Lieferkettengesetz befassen, die Anforderungen in ihre Logistikentscheidungen einbeziehen und ein entsprechendes Reporting erfüllen.

Die Anforderungen an kurze Transportwege und CO2-neutrale Transportsysteme beeinflussen die Entscheidungen in der Logistik. Letztere werden von Leichtbaukonzepten, der weiteren Optimierung des Ladevolumens und alternativen Antriebssystemen beeinflusst. Der Ersatz fossiler Energieträger gegen erneuerbare Energien wie grünen Strom, grünen Wasserstoff und CO2-neutral hergestellte synthetische Kraftstoffe können Antriebssysteme CO2-neutral machen. Grüner Wasserstoff verspricht insbesondere für den Schienenverkehr vorteilhaft eingesetzt werden zu können. Auch im innerbetrieblichen Materialtransport werden zunehmend strombetriebene Transportmittel eingesetzt, seien es Flurförderzeuge, Stapler, Ameisen oder Lasten-E-Bikes.

Auch die Verpackung und das Vermeiden von Retouren sind wichtige Ansatzpunkte zur Senkung des CO2-Ausstoßes in die Atmosphäre. Im Online-Einzelhandel beginnt das Vermeiden von Retouren bereits bei der Produktbeschreibung und hochauflösenden, dreidimensionalen Abbildungen der Ware.

Logistikrelevante Prozesse

Einbindung der Logistik in das Forecasting

Dynamische Nachfrageschwankungen und grundsätzliche Unsicherheit betreffend die Nachfrage in volatilen Zeiten erfordern eine größere Flexibilität von Unternehmen. Darauf muss die Logistik reagieren. Die Herausforderung der Logistik besteht darin, das Angebot laufend an die Nachfrage anzupassen, indem Ressourcen und Kapazitäten agil gesteuert werden. Hierfür empfiehlt sich in der Logistik der Einsatz von KI-unterstützter Demand-Planning-Software. Nachfrageschwankungen, Lieferkettenstörungen, Kapazitätsengpässe können durch Anwendungen Künstlicher Intelligenz in das Forecasting einfließen und durch kurzfristig wirksame Anpassungen abgestimmt werden.

Begleitung des Auftragsmanagements

Die Logistik sollte schon in das Auftragsmanagement eingebunden sein, um logistische Arbeiten proaktiv planen zu können.

Unterstützung der Beschaffung

Die Logistik hat eine Schnittstelle zur Beschaffung. Deshalb muss die Beschaffung mit der Logistik abgestimmt werden. Wenn der betriebliche Rundlauf das erste Ziel ist, dann muss die Resilienz Vorrang vor dem bestmöglichen Beschaffungspreis erhalten. Betrachten Sie Kosten für reduzierte Verarbeitungsgeschwindigkeiten, Ausschuss und Maschinenstillstände, die ihre Ursache in der Beschaffung haben, als Beschaffungskosten. Optimieren Sie diese umfassend definierten Beschaffungskosten, statt nur auf die Einkaufspreise zu achten.

Diese Betrachtung wird Einfluss auf Ihre Beschaffungsstrategie haben (re-shoring): Halten Sie mehrere Beschaffungsquellen vor, um eine stabile Belieferung sicherzustellen, statt auf ein Single-Sourcing zu setzen, auch wenn dies pro gekaufte Einheit vermeintlich teurer ist. Wägen Sie auch die Vorteile der Beschaffung aus Billiglohnländern mit den Nachteilen ab und wählen Sie einen ausgewogenen Weg, der die Logistik bestmöglich unterstützt.

Produktspezifikationen und Einkaufspreise werden durch die Verfügbarkeit internet-basierter Beschaffungsplattformen für viele Standardkomponenten transparenter. Legen Sie bei der Entscheidung für Ihre Beschaffungsquellen besonderen Wert auf die Güte der Lieferzuverlässigkeit (Lieferkonsistenz). Unterschiede im Wettbewerb speisen sich immer stärker aus der Qualität der logistischen Prozesse.

Unterstützung der Produktion

Der betriebsinterne Materialfluss ist eine weitere wichtige Aufgabe der Logistik, die großen Einfluss auf den betrieblichen Rundlauf, die Kapazitätsauslastung und die Produktionseffizienz hat. Zu diesem Aufgabenbereich zählen die just-in-time-Bereitstellung von Vormaterialien bzw. Rohstoffen an den Arbeitssystemen in der Produktion, die Abholung der gefertigten Werkstücke von den Arbeitssystemen und Weiterleitung zum nächsten Bearbeitungsgang. Dabei kann es durchaus zu einer verfahrens-, prozess- oder terminbedingten Zwischenlagerung der Werkstücke kommen, die von der Logistik organisiert wird.

Je besser die Logistik Wartezeiten im Produktionsprozess vermeiden kann, desto besser sind die Produktionsergebnisse.

Die Logistik sollte so organisiert werden, dass das Gesamtergebnis bestehend aus Produktionsvorteil und Logistikkosten optimiert wird.

Koordination und ggf. Ausführung des Material- und Warentransports (shipping)

Ein Arbeitsbereich der Logistik ist die Koordination und ggf. auch die Ausführung des Material- und Warentransports. Dazu zählen die Belieferung mit Rohstoffen, Hilfsstoffen und Vormaterialien, der Transport von Halbfertigware zu Leistungspartnern und zurück sowie die Auslieferung von Fertigwaren an Kunden.

Für manche Unternehmen kann es sinnvoll sein, die Abwicklung externer Transporte von Speditionen durchführen zu lassen. Einige Speditionen siedeln sich dazu sogar in Büros in ihren Räumlichkeiten ihrer Auftraggeber an und vernetzen sich eng mit den unternehmensseitigen Geschäftsprozessen.

Lager-Management, Lagerbetrieb (facility location)

Die Leistungsfähigkeit des Lager-Managements wird maßgeblich durch die Bauart, die Größe und das Layout der betrieblich genutzten Immobilie bestimmt. Ein vorausschauendes Planen der Immobilie ist deshalb unverzichtbar.

Logistische Unternehmenskooperation

Flexible Kooperationsbeziehungen in der Supply-Chain bzw. im Wertschöpfungsnetz können Unternehmen helfen, unternehmensübergreifende Materialflüsse agil zu steuern. Auch für andere Aufgaben bieten sich Kooperationen in Unternehmensnetzwerken an, in die Logistikdienstleister, Laboratorien und Entwicklungspartner wie Werkzeughersteller eingebunden werden können.

Allerdings bedingen effektive Anpassungen einen Informationsfluss in Echtzeit zwischen den Kooperationspartnern. Alle Partner müssen Zugriff auf die relevanten Bestands- und Bewegungsdaten haben, um ihre eigenen Prozesse sinnvoll anzusteuern. Dafür müssen „Daten-Silos“ durch offene Systeme ersetzt werden, die Supply-Chain-Workflows mit relevantem Echtzeit-Datentransfer ermöglichen. Das ist über Email-Austausch nicht möglich, sondern bedarf integrierter, kollaborativer Netzwerkplattformen für die betriebsübergreifende logistische Prozessplanung und -steuerung, die möglichst die gesamte Supply-Chain umfasst. Solche Plattformen setzen sich oft aus „best-of-breed“-Spezialanwendungen zusammen, die über APIs zu kompletten Systemen verbunden werden. In diesem Zusammenhang ist natürlich das Rechtemanagement von Belang.

Anforderungsgerechte Personalpolitik für die Logistik

Strukturelle Veränderungen in der Logistik

Während bislang die Logistik eine äußerst personalintensive Funktion gewesen ist, werden die Mitarbeiter, die in der Logistik künftig arbeiten werden, hoch qualifiziert sein. Die einfachen Tätigkeiten wie das Verpacken von Artikeln, das Picken aus dem Lager, das Kommissionieren von Kundenlieferumfängen mit Greifrobotern und das Verfahren von Ware wird zunehmend automatisiert werden. Innerbetrieblich stehen längst erprobte Automatisierungslösungen für die Lagerbewirtschaftung und für Shuttle-Aufgaben zur Verfügung, die in vielen Unternehmen bereits eingesetzt werden. Dadurch verändern sich in der Logistik die Kostenstrukturen von Personalkosten hin zu Kosten für Investitionen in Automatisierungs-Equipment. Die Abhängigkeit der Prozesse von den Verfügbarkeiten des Personals werden abnehmen. Während Personal nachts teuer ist, sind Energiekosten nachts günstiger, und Maschinen ist es egal, zu welchen Tageszeiten sie eingesetzt werden.

Künftige Anforderungen an Logistiker

Das Ziel der Logistik ist, dass der Betrieb rund läuft. Die zunehmenden Anforderungen der komplexer werdenden Logistikaufgaben verlangen dafür nach immer qualifizierterem Personal. Logistik ist nämlich nicht nur eine weitere betriebliche Funktion; vielmehr laufen in der Logistik alle betrieblichen Funktionen mit ihren divergierenden Interessen zusammen. Die ganzheitliche Optimierung der Logistik erfordert von den Logistikern ein Verständnis des gesamten Geschäftsbetriebes. Außerdem wird für ein effektives Supply-Chain-Management zunehmend das Verständnis von und der Umgang mit datenbasierten Logistikkonzepten, Tracking-Systemen erforderlich. Deshalb macht es oft Sinn, in die Logistik Experten mit Erfahrung in anderen betrieblichen Funktionen einzubinden und Seiteneinsteiger mit Querschnittsexpertise, beispielsweise in der Digitalisierung von Prozessen, im Daten-Management und in der Datenanalyse, in der Einführung leistungsfähiger Kommunikationssysteme oder in der Prozessautomatisierung, und dafür in der Robotik und im maschinellen Lernen, zu rekrutieren.

Wenn die Logistik nicht rund läuft, beginnt der Stress, insbesondere für Mitarbeiter in der Logistik. Denn der Logistik-Job besteht im Grunde im proaktiven und reaktiven Management von Ausnahmesituationen. Deshalb müssen Logistiker bei aller Hektik gute Nerven und eine ruhige Hand behalten. Diese persönliche Eigenschaft bringt nicht jeder mit.

Schließlich müssen sich Logistiker auch gegenüber ranghöheren Managern durchsetzen können. Denn Einzeleingriffe in den Logistikprozess, mit denen Manager spezielle Kundenwünsche erfüllen möchten, lösen in der Regel kaskadenartige Folgeprobleme aus, für die dann wieder die Logistik verantwortlich gemacht wird.

Durch die Nutzung datengestützter Systeme, mit denen logistische Entscheidungen nicht nur unterstützt, sondern zunehmend von KI-Anwendungen sogar getroffen werden, verschieben sich auch die Rollen und Verantwortlichkeiten in Unternehmen. Logistikern fällt eine stärkere Verantwortung für das Unternehmensergebnis zu. Und eine funktionierende Logistik setzt eine entsprechende Unternehmensführung voraus, die der Logistik die erforderlichen Voraussetzungen schafft, um effektiv arbeiten zu können, und die Entscheidungsgewalt ohne Ausnahme überträgt. Die steigenden Anforderungen in der Logistik legen außerdem spezielle Programme zur Mitarbeiterbindung nahe.

Außerdem sollte die Unternehmensführung die Standardisierung, Digitalisierung und Automatisierung von Logistikprozessen fördern, wo dies sinnvoll ist.

Die Logistik ist eine zentrale Funktion in Unternehmen und muss unbedingt leistungsfähig gehalten werden.

Behälter-Management

Ein besonderes logistisches Thema ist das Behälter-Management. In der Logistik werden Materialien gehandhabt, die auf effiziente Weise unversehrt transportiert und gelagert werden müssen. Dafür werden in der Regel spezielle Transportverpackungen eingesetzt. Je nach Anwendung bieten sich Einweg- oder Mehrwegverpackungen an. Je nach Anwendung können entweder Umlaufsysteme oder Einwegsystemen kostengünstiger und umweltfreundlicher sein.

Sowohl in der Industrie als auch im Lebensmittelhandel haben sich genormte Behältersysteme herauskristallisiert, die im Umlauf eingesetzt werden können. Man nennt diese standardisierten Paletten, Gitterboxen und Kunststoffkästen Returnable Transport Items (RTI). Grob zählen zu diesen RTIs die Kleinladungsträger (KLT) und die Großladungsträger (GLT). Erstere sind verschließbare Kästen, letztere sind Mehrweg-Paletten- und Gitterboxsysteme für Bauteile und Mehrweg-Intermediate Bulk Containern (IBCs) für Schüttgut und Flüssigkeiten.

Die Behälter können entweder den am inner- oder zwischenbetrieblichen Umlauf beteiligten Unternehmen gehören oder von Pool-Betreibern gemietet werden. Es gibt verschiedene Mietkonzepte, von denen sich zwei durchgesetzt haben. Die Kosten bemessen sich in der Regel an den Nutzungstagen. Dadurch werden die Nutzer für die Rückführung der Behälter motiviert. Das ist wichtig, damit möglichst viele Behälter im Umlauf verfügbar sind und der Schwund minimiert wird. Andernfalls müssten viel mehr Behälter als Pufferbestände im Pool-System vorgehalten und mehr Verluste durch einen laufenden Nachschub ersetzt werden.

Für Nutzer von Mehrwegladungsträgern ist vor allem die Verfügbarkeit wichtig. Die Kosten für die Ladungsträger spielen oft eine nachrangige Rolle, gewinnen aber mit schrumpfenden Margen an Bedeutung. Durch ein sorgfältiges Behälter-Management lassen sich sowohl die Verfügbarkeit verbessern als auch die Kosten senken.

Die Behälter in Umlaufsystemen zu managen, ist eine besondere Herausforderung, bei der die RFID-Technologie entscheidend helfen kann.

RFID-Technologie für das Behälter-Management in Pool-Systemen

Die Behälter können über die reine Verpackungsfunktion hinaus weitere Funktionen übernehmen. Mit ihnen kann nämlich, sofern sie mit einer Tracking-Funktionalität ausgestattet sind, die Position der Behälter identifiziert werden. Als Tracking-Technologien stehen

- Global-Positioning-Systeme (GPS),

- aktive funkbasierte Systeme (Bluetooth Low Energy (BLE), Ultrawide Band (UWB)),

- optische Systeme, also Barcodes in einer (1D) oder zwei Dimensionen (2D), Optical Character Recognition (OCR) oder Optical Object Recognition (OOR)

- sowie passive, funkbasierte Systeme, also Radio Frequency Identification (RFID)-Systeme mit niedrigfrequentem (LF), hochfrequentem (HF) und ultrahochfrequentem (UHF) Betrieb, kommerziell zur Verfügung.

Die Anforderungen in der Logistik umfassen eine Identifikation

- ohne Sichtkontakt

- ohne Stromversorgung der Tags (passiv)

- auch bei Verschmutzung der Behälter

- bei unterschiedlichen Lichtverhältnissen

- mehrerer Behälter gleichzeitig, die bspw. auf eine Palette gestapelt sind.

Sehr verbreitet sind in der Logistik noch Barcodes. Allerdings können sie nicht in großen Mengen automatisiert erstellt werden, sind empfindlich gegen Verschmutzung und müssen einzeln gescannt werden. Sie erfüllen also nicht alle Kriterien, die die Logistik anlegt.

Weil passive, funkbasierte Identifikationssysteme alle Anforderungen erfüllen, setzen sie sich in der Logistik zunehmend durch. Dabei werden die Ladungsträger mit passiven Radio Frequency Identification (RFID)-Tags ausgestattet. Solche Tags sind für alle gängigen Behältermaterialien verfügbar, also für Kunststoff, für Holz, für Signale reflektierendes Metall und sogar für ESD-Materialien. Sie können bei bis zu 230 °C ohne Beeinträchtigung eingesetzt werden. LH- und HF-Tags eignen sich zum Einlesen einzelner Behälter über kurze Entfernungen. UHF-Tags erlauben das gleichzeitige Einlesen großer Mengen von Behältern sogar aus größeren Entfernungen. Sie sind außerdem deutlich günstiger als die aktiven BLE- und UWB-Tags und unabhängig von der Stromversorgung.

In den ERP-Systemen der Unternehmen können durch die Zuordnung von Behältern und Inhalten anhand der RFID-Tags der Behälter (Verheiratung von Ladungsträger und Inhalt) auch die Warenbestände im Kreislauf kontrolliert geführt werden.

RFID-basiertes Ladungsträger-Management bezieht sich auf den kompletten Kreislauf von Ladungsträgern. Die Positionen und Bewegungen von Ladungsträger können mittels fest installierter oder mobiler Lesegeräte an definierten Übergabepunkten verfolgt (getrackt) werden. Solche Übergabepunkte (Gates) können zum Beispiel Tore oder Gabelstapler sein. So können auch Warenumlagerungen im Betrieb erfasst werden. Für die Verwaltung der Behälter in zwischenbetrieblichen Systemen ist es wichtig, ein einheitliches Datenformat und einheitlich definierte Informationen zu verwenden. In der Folge ist es notwendig, dass alle eingebundenen Gates diese Informationen wirklich liefern können.

Damit kann die Nutzung der Ladungsträger ermittelt und den Nutzern berechnet werden. Je nach Branche berechnen viele Pool-Anbieter die Nutzung pro Loop, andere berechnen sie pro Tag der Nutzung. Mit Anwendungen der RFID-Technologie für das Behälter-Management können Behälter-Pools und Warenbestände wirksam und effizient verwaltet werden. Damit können Engpässe, Unterbrechungen in der Lieferkette und das teure Herbeischaffen sowohl von Behältern als auch von Ware in Geschäftsprozessen wirksam vermieden werden. Gutes Behälter-Management kann Unternehmen helfen, die Kapitalbindung zu verringern und die Prozesseffizienz ertragswirksam zu steigern.

Das Einlagern (warehousing)

Wird Ware angeliefert, muss sie zunächst identifiziert und der Transportauftrag angenommen werden, bevor die Ware abgeladen und dann entweder unmittelbar einem Produktionsprozess zugeführt oder eingelagert wird. Von Kunden dringend benötigte Ware kann auch direkt in die Kommissionierung geleitet werden (cross-docking) und den Einlagerungsvorgang umgehen.

Schon bei der Annahme gelieferter Ware hängt die Effizienz des Prozesses von den zur Verfügung stehenden Mitteln ab. Je besser Rampen, Tore, Funktionsflächen und Stapler die Handhabung der angelieferten Ware unterstützen, desto effizienter kann die Arbeit verrichtet werden.

Hilfreich ist eine Lagervorzone, in der die Ware zunächst abgestellt, geprüft und eindeutig gekennzeichnet wird. Die Kennzeichnung kann mit Etiketten, Barcodes, QR-Codes oder RFID-Tags erfolgen. Mit der Art der Kennzeichnung wird eine wichtige Weiche bezüglich der Automatisierbarkeit der Lagerbewegungen gestellt.

Nun muss entschieden werden, wie und wo die Ware eingelagert werden soll. Je nach Art der Ware bieten sich dafür Freiflächen, überdachte Flächen, Regale, Hochregallager oder Kleinteileläger an.

Kleinteile werden üblicherweise in Kleinladungsträger (KLTs) gelegt. Größere Artikel können in Großladungsträger (GLTs) oder auf Paletten gelegt werden. Sowohl KLTs als auch GLTs und Paletten werden dann mittels eines Barcodes, eines QR-Codes oder eines RFID-Tags mit einer Information über die Artikel versehen.

Lagerbewirtschaftungssysteme sind in der Regel mit der Information über die vorgesehenen Lagerorte für bestimmte Artikel versehen. So können Lagermitarbeiter oder automatische Fördersysteme die Ware an den jeweils vorgesehenen Lagerplatz verfahren und die Ware einlagern. Die Wahl des Lagerortes bzw. des Lagerfachs wird von physischen Gegebenheiten der Ware und des Lagers und von den betrieblichen Prozessen beeinflusst. Insbesondere der schnelle Zugriff ist dabei relevant. Schließlich sind bei der Wahl des Lagerortes auch qualitäts- und sicherheitsrelevanten Vorgaben zu beachten. Nicht alle Artikel dürfen miteinander gelagert werden. So werden Edelstähle von Normalstählen getrennt gelagert. Arbeitsrechtliche Vorschriften zur Lagerung brennbarer oder explosiver Artikel müssen ebenfalls bei der Wahl des Lagerortes beachtet werden.

Auch die bestmögliche Auslastung der Lagerkapazität ist ein Kriterium bei der Lagerortbestimmung. Gute Lagerverwaltungssysteme berücksichtigen alle Faktoren und liefern Lagerorte, die die Gesamtsituation optimieren. Wichtig ist zu wissen, dass das Optimum der Lagerortbestimmung in der Regel ein Kompromiss ist.

Ist die Ware eingelagert, muss die Einlagerung am Lagerort quittiert werden, um einen Überblick über den Lagerbestand zu haben. Diese Quittierung erfolgt wiederum durch eine Verheiratung der Kennzeichnung des Ladungsträgers mit der Kennzeichnung des Lagerortes.

Der gesamte Vorgang des Einlagerns kann durch ein Staplerleitsystem, das datentechnisch mit dem Lagerverwaltungssystem verknüpft ist, automatisiert werden. So kann die Bedienung von Regalsystemen und Kleinteilelägern vollständig automatisiert werden. Ob das sinnvoll ist, hängt stark von den individuellen Gegebenheiten ab. Sollen automatisierte Picking-Systeme nachgeladen werden, könnten diese auch automatisiert beladen werden.

Picking-Systeme in der Logistik

Das Picking: Worauf es bei der Kommissionierung ankommt

Der (Fach-)Großhandel erfüllt die Funktionen der Sortimentsbildung und der Lieferbereitschaft. Beide Funktionen erfordern in der Regel eine eigene Lagerhaltung, abgesehen vom Streckengeschäft, bei dem Ware physisch direkt vom Hersteller zum Kunden des Großhändlers transportiert wird.

Die Lagerhaltung erfordert die Handhabung der Ware einmal zum Einlagern und dann zum Auslagern für den Transport zu Kunden (shipping). Beim Auslagern werden kundenseitig bestellte Artikel auftragsgemäß kommissioniert, das heißt, aus den Lagerbeständen entnommen (picking), verpackt und versandt. Dieses Picking ist personalkostenintensiv. Je geringer der Wert der Ware, desto wichtiger wird ein kosteneffizientes Picking. Klassisch suchen Lagermitarbeiter die anhand einer vom Kundenauftrag abgeleiteten Picking-Liste die zu kommissionierenden Artikel im Lager und stellen sie zu dem bestellten Lieferumfang zusammen. Die Entnahme muss gleichzeitig dokumentiert werden, um den Lagerbestand zu aktualisieren.

Mittlerweile kann das Picking von Picking-Systemen unterschiedlicher Ausführung unterstützt werden. Dabei erhält der Lagermitarbeiter vom Picking-System eine Anweisung, eine bestimmte Anzahl von Artikeln aus einem bestimmten Behälter zu entnehmen. Der zu wählende Behälter wird oft durch ein Lichtsignal gekennzeichnet. Nach Entnahme quittiert der Lagermitarbeiter die Aktivität durch einen Tastendruck. Alternativ kann die Entnahme auch quittiert werden, indem Barcodes, die an den Behältern und an den Artikeln angebracht sind, von fest installierten oder mobilen Scannern gelesen werden.

Die gepickten und zu einer Auslieferung zusammengestellten Artikel müssen schließlich noch um Lieferscheine, ggf. auch Zollpapieren, vervollständigt werden. Auch das sinnvolle Zusammenfassen mehrerer Bestellungen zu einer Lieferung gehört zur Kommissionierung.

In Unternehmen wird, je nach Anforderungen, entweder das Single-Order-Picking oder das Multi-Order-Picking eingesetzt. Beim Single-Order-Picking kümmert sich jeder Lagerarbeiter genau einen Kundenauftrag gleichzeitig. Beim Multi-Order-Picking entnimmt ein Lagerarbeiter den Lagerstellen Artikel für mehrere Kundenaufträge gleichzeitig. Dadurch steigt die Effizienz der Lagerarbeiter, während die Fehleranfälligkeit ihrer Arbeit zunimmt. Die Highend-Lösung ist das so genannte Bin-Picking, bei dem Roboter bestellte Artikel aus Behältern entnehmen und einer Kommissionierstation zuführen.

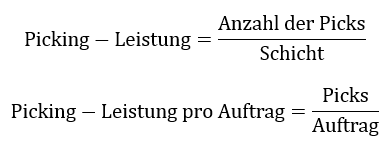

Das Picking ist auch eine Messgröße in der Logistik. Um die Logistikleistung zu quantifizieren, wird gemessen, wie viele Pick-Vorgänge pro Schicht, pro Monat und pro Jahr ausgeführt werden. Um zu erfassen, wie aufwändig das Zusammenstellen von Auslieferungen ist, wird festgehalten, wie viele Picks pro Kommissionierung durchschnittlich erforderlich sind.

An die Kommissionierung schließt sich der Vorgang der Verpackung an. Zum Vorgang des Verpackens zählen der Einsatz der vorgesehenen Verpackung, das Verpacken selbst, das Überprüfen des Gewichts und die Etikettierung der Verpackung.

Maßnahmen zur Verbesserung der Picking-Effizienz

Um die Effizienz des Pickings zu verbessern, können verschiedene Maßnahmen ergriffen werden. Zur Umsetzung wird eine leistungsfähige Lagerverwaltungs-Software gebraucht.

Das Lager-Layout hat einen großen Einfluss auf die Effizienz des Pickings. Je picking-gerechter das Lager organisiert ist, desto weniger zeitaufwändige und teure Fahrwege fallen an. Die Anordnung der Produkte im Lager sollte deshalb Aspekte des effizienten Pickings berücksichtigen. Dabei spielt die Lagerumschlaghäufigkeit der einzelnen Artikel ebenso eine Rolle wie die übliche Zusammenstellung von Auslieferungen. Ein picking-gerechtes Lager ist deshalb nicht unbedingt so organisiert, dass ähnliche Artikel zusammen lagern, sondern so, dass gemeinsam bestellte Artikel möglichst dicht beieinander lagern. Restriktionen gebieten natürlich die Größen- und Gewichtsunterschiede zwischen den Artikeln. Die optimale Lagerorganisation wird deshalb immer ein Kompromiss sein. Wichtig ist allerdings, dass diese Aspekte bei der Lagerorganisation bekannt sind und Berücksichtigung finden.

Eine weitere Maßnahme zur Verbesserung der Picking-Effizienz ist die Auswahl der geeigneten Picking-Methode, um die Mitarbeiterproduktivität zu optimieren. Es gibt keine beste Methode; vielmehr hängt die Eignung vor allem von der Größe des Lagers, von der Vielfalt der Artikel und vom typischen Lieferumfang ab. Eine entsprechende Analyse kann Aufschluss über das geeignete Picking-Verfahren geben.

Auch die maschinelle Unterstützung bis hin zur Automatisierung von Picking-Vorgängen kann eine Option sein, um das Picking effizienter zu machen. Dafür stehen Regalbediengeräte und Flurfördersysteme zur Verfügung, die teilweise vollautomatisch eingesetzt werden können. Ob und bis zu welchem Grad sich die Automatisierung lohnt, muss im Einzelfall ermittelt werden. Die Entscheidung ist vor allem vom Auftragsvolumen und von der Anzahl gleichartiger Vorgänge und gleichartiger Artikel abhängig.

Nicht zu vergessen ist die Verpackung am Ende des Kommissionierens als Quelle der Effizienzsteigerung. Je nach Vielfalt der Artikel kann die Verpackungsart besser oder weniger gut standardisiert werden. Mit zunehmender Standardisierung der Verpackung und steigendem Volumen bietet sich eine Automatisierung des Verpackungsvorgangs an. Am Markt werden unterschiedlichste Verpackungsmaschinen angeboten, die Aufgaben wie das Verpacken, das Stapeln und das Palettieren automatisch ausführen. Solche Anlagen können sogar in eine Verpackungsstraße integriert werden. Spezielle Verpackungsmaterialien, seien dies vorgefalzte Packmaterialien oder Faltkartons, die sich für Verpackungsautomaten eignen, sind ebenfalls kommerziell verfügbar.

Der Versand

Für den Warenversand bestehen mehrere Möglichkeiten. Ware kann als Stückgut mit einem Paketdienst oder mit Speditionen versandt werden. Zur Entscheidung müssen – wie so oft – Terminziele und Kostenziele miteinander abgestimmt werden.

Industrieunternehmen nutzen üblicherweise Speditionen. Für jeden Zweck stehen branchen- bzw. produktspezifische Sattelauflieger zur Verfügung.

Unterschieden werden

- Planenaufliegern (Tautlinern),

- Kofferauflieger,

- Kippmuldenauflieger (Kipper),

- Pritschenauflieger,

- Tiefladeauflieger (Mega-Trailer),

- Silo- und Tankauflieger

- und Container-Auflieger.

Zu den Besonderheiten zählen Schubbodenauflieger, die das automatische Auf- und Abladen von Schüttgut ermöglichen.

Dabei geht es um die Be- und Entlademöglichkeiten, aber auch um das Volumen und das Gewicht der zu transportierenden Ladung.

Die Effizienz des Einsatzes von Aufliegern nimmt mit der Auslastung ihrer Kapazität zu. Aber auch von der Tourenplanung hängt die Effizienz des Transports ab. Je mehr Ware versandt wird, desto besser können Ladungen und Touren optimiert werden.

Bei der Optimierung der Ladung können Software-Anwendungen helfen. Manche Unternehmen stellen die zu transportierende Ware neben den Ladestellen der Lkws in auf den Boden gezeichneten Kästen exakt so ab, wie sie auf dem Lkw geladen werden soll. Beim Ladungsmuster wird nicht nur die Auslastung des Aufliegers berücksichtigt, sondern auch die Reihenfolge der Abladungen an den Entladestationen entlang der Route. So kann beim Entladen Zeit gespart werden.

Kennzahlen für die Logistik

Kennzahlen für die Logistik umfassen die Bereiche Lager, Transport und Lieferkette. Sie beziehen sich auf die Logistikleistung, die Logistikqualität und die Logistikkosten. Übliche Kennzahlen für die Logistik sind hier zusammengetragen:

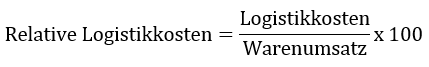

Logistikkosten

Um die Logistikkosten besser beurteilen zu können, ist es sinnvoll, sie zum Umsatz mit der transportierten Ware in Beziehung zu setzen.

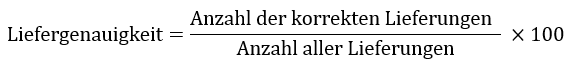

Liefergenauigkeit (Konsistenz)

Die Liefergenauigkeit umfasst, welcher Anteil aller Lieferungen zum vereinbarten Zeitpunkt, vollständig und unversehrt geliefert wurde.

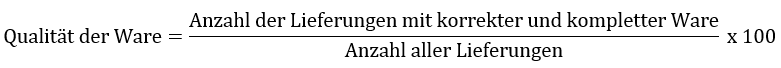

Lieferqualität

Die Qualität der gelieferten Ware wird als Anteil aller Lieferungen, bei denen die bestellte Ware komplett und unbeschädigt angekommen ist und nicht reklamiert wurde, gemessen.

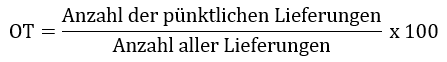

Terminzuverlässigkeit

Die Terminzuverlässigkeit (on-time = OT) zeigt an, welcher Anteil aller Lieferungen zum vereinbarten Zeitpunkt angeliefert wurde.

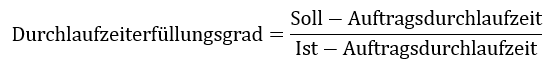

Auftragsdurchlaufzeit

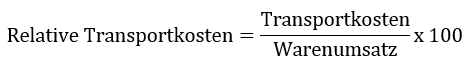

Transportkosten

Um die Transportkosten besser beurteilen zu können, ist es sinnvoll, sie zum Umsatz mit der transportierten Ware in Beziehung zu setzen.

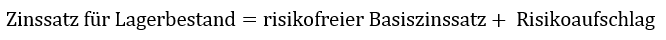

Kapitalbindung im Lager

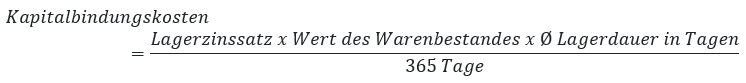

Das Kapital, das in Warenbeständen gebunden ist, entzieht dem Unternehmen Liquidität. Die Kosten für das Vorhalten der Warenbestände lassen sich ermitteln durch den Vergleich, was dasselbe Kapital bei vergleichbarem Risiko am Kapitalmarkt erwirtschaften würde.

Dazu muss zunächst der Zinssatz ermittelt werden, der sich aus dem risikofreien Basiszinssatz und einem Risikozuschlag ergibt. Der Risikozuschlag ermittelt sich aus der Wahrscheinlichkeit, die Ware zeitnah zum vollen Preis einsetzen bzw. verkaufen zu können.

Die Kosten, die sich aus der Kapitalbindung in den Lagerbestand ergibt, errechnet sich aus dem Produkt aus dem Lagerzinssatz und dem in gelagerter Ware investierten Kapital (Wert des Lagerbestandes) sowie der Lagerdauer.

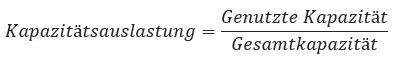

Kapazitätsauslastung

Die Kennzahl der Kapazitätsauslastung lässt sich für das Lager, die Transportmittel, die Einlagerung, das Picking, die Kommissionierung und das Personal ermitteln, führen und managen.

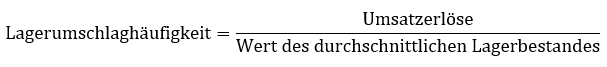

Lagerumschlaghäufigkeit

Die Lagerumschlaghäufigkeit gibt an, wie marktgängig die gelagerte Ware insgesamt ist. Die Kennzahl ist eine dimensionslose Größe. Allerdings zeigt die Lagerumschlaghäufigkeit nicht, welche Produkte sich besser und welche sich schlechter umschlagen.

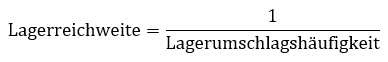

Lagerreichweite

Die Lagerreichweite zeigt die Zeit an, in der die Versorgung aus dem Lagerbestand durchschnittlich gegeben ist.

Auf den gesamten Lagerbestand angewandt ist die Kennzahl nur eine Orientierung. Um die tatsächliche Lagerreichweite zu kennen, muss sie für jeden Artikel ermittelt werden.

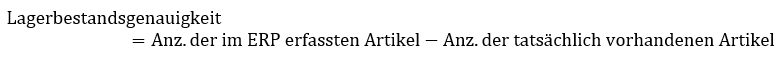

Lagerbestandsgenauigkeit

Je exakter die Warenbestände im ERP-System erfasst sind, desto störungsfreier laufen die Prozesse. Interessant ist es deshalb, die Differenzen zu kennen, um sie zu beseitigen. Physische Bestandsaufnahmen anlässlich der jährlichen Inventuren können Daten liefern, die zur Erfassung der Lagerbestandsgenauigkeit eingesetzt werden können. Eine Entwicklung über die Zeit erlaubt Schlüsse darauf, ob sich die Lagerbestandsgenauigkeit verbessert oder verschlechtert. Entsprechende Maßnahmen können dann ergriffen werden. Manchmal werden bestimmte Artikel aus irgendeinem Grund im ERP-System falsch erfasst.

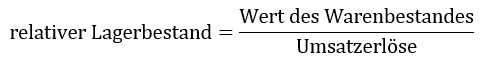

Relativer Lagerbestand

Der Lagerbestand hängt u. a. von den Umsatzerlösen ab. Um die Lagerreichweite zu sichern, muss der Lagerbestand mit dem Wachstum des Geschäftsvolumens „mitwachsen“. Allerdings muss darauf geachtet werden, dass der Lagerbestand bei rückläufiger Geschäftsentwicklung zurückgefahren wird. Ob der Zusammenhang immer proportional sein kann und sollte, hängt vom Geschäft ab.

In jedem Fall gibt die Entwicklung der auf die Umsatzerlöse bezogenen Lagerbestände einen Hinweis auf Handlungsbedarf.

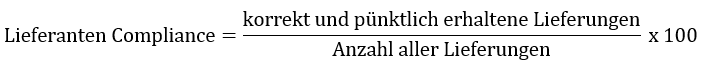

Lieferanten-Compliance

Picking-Leistung

Zur Ermittlung der Picking-Leistung kann diese Leistung pro Schicht, pro Monat und/oder pro Jahr aufgenommen und die Kennzahl als Führungsindex verwendet werden.

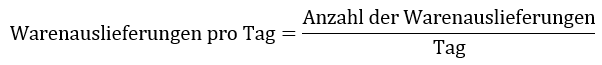

Warenauslieferung

Die Anzahl der Warenauslieferungen kann ein Indikator für die Vertriebsaktivität und den Absatz sein. Die Kennzahl ist auch interessant, wenn über die Zeit veränderte Lieferumfänge erkannt werden sollen.

Transportzeit

Die durchschnittlich benötigte Transportzeit ist ein Qualitätsmerkmal, das den Kunden-Service beeinflusst. Mit der Transportzeit nimmt auch die Lieferzeit zu. Kurze Lieferzeiten können Wettbewerbsvorteile bringen, die höhere Preise rechtfertigen. Mit dieser Kennzahl können auch Spediteure gemessen werden.

Neben der Analyse der eigenen Kennzahlen ist ein Vergleich mit Branchenkennzahlen als Standortbestimmung nützlich. Aus dem Vergleich ergeben sich Verbesserungspotenziale, die erschlossen werden können. Manche aussagekräftige Branchenkennzahlen sind über Branchenverbände zugänglich. Aber auch ein Austausch in einem Industrie-Cluster kann Aufschluss über Kennzahlen in anderen Unternehmen liefern.