Wofür werden in der Produktion und in der Qualitätssicherung Kennzahlen gebraucht?

Produktionsprozesse sind komplex. Die Anlagenverfügbarkeit, die Produktionsleistung, die Produktionskosten und die Produktionsqualität werden von vielen angrenzenden Funktionen beeinflusst, die miteinander und mit der Produktion in Wechselwirkung stehen. Entsprechend vielschichtig muss die Beurteilung der Produktionsleistung ausfallen. Eine einzelne Leistungszahl kann einen Gesamtüberblick geben, ist aber nicht dazu geeignet, die tatsächlichen Verhältnisse in der Produktion gezielt zu erfassen und sie optimieren. Für eine operative Führung und eine Verbesserung der Produktionseckdaten sind weitere Kennzahlen erforderlich.

Sinnvoll sind nicht nur einfache Messwerte in der Produktion, sondern Kennzahlen, die verschiedene Messwerte miteinander oder Messwerte mit Zielvorgaben ins Verhältnis setzt. Dadurch können Abhängigkeiten dargestellt werden.

Außerdem empfehlen sich Zeitreihen von Kennzahlen, um Tendenzen zu erkennen und Entwicklungen zu führen.

Welche Kennzahlen sind für die Produktion und für die Qualitätssicherung sinnvoll?

Es gibt Kennzahlen für die Gesamtanlageneffektivität, für die Anlagenverfügbarkeit, für die Produktionsleistung, für die erreichte Qualität der Produkte, für die Mitarbeitereffektivität und für die Produktionskosten.

Anlageneffektivität: Wie kann die Anlageneffektivität positiv beeinflusst werden?

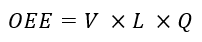

Die Produktionseffektivität bemisst sich nach der Maschinen- oder Anlagenverfügbarkeit, dem Produktions-Output und der Qualität der erreichten Produktionsergebnisse. Diese Produktionseffektivität wird durch die fundamentale Kennzahl der Overall Equipment Effectiveness OEE wiedergegeben. Die Overall Equipment Effectiveness OEE errechnet sich aus dem Produkt aus der Anlagenverfügbarkeit V, der Produktionsleistung L und der erreichten Qualität Q.

Produktionsmenge: Wie kann die Produktionsmenge gesteigert werden?

Die Produktionsmenge ist die Stückzahl bzw. in der Prozessindustrie die Menge an produzierten Gütern, einschließlich der nachzuarbeitenden Menge und des Ausschusses.

Die Produktionsmenge ist kostenrelevant, bestimmt aber auch die Absatzmöglichkeiten. Eine Wachstumsstrategie bedingt auch eine Steigerung der Produktionsmenge. Die tatsächliche Produktionsmenge hängt von der theoretischen Kapazität, der Anlagenverfügbarkeit und der Anlagenleistung ab.

Produktionskosten: Wie können Produktionskosten gemessen werden?

Die Produktionskosten ist die Gesamtheit aller Kosten, die zur Produktion von Gütern anfallen. In den Produktionskosten enthalten sind die Kosten für Rohstoffe bzw. Vormaterial, Zukaufkomponenten und Hilfsstoffen, die Kosten für das in der Produktion eingesetzte direkte und indirekte Personal und die Arbeitsplätze, die Kosten für Maschinen- und Anlagen, die Werkzeugkosten, die Energiekosten, die Instandhaltungs- und Reparaturkosten und die Kosten für produktionstechnisch eingesetzte Gebäude, die Lagerhaltungskosten sowie Kosten für betriebliche Versicherungen.

Interessant sind die direkten Personalkosten, die für eine bestimmte Produktionsmenge anfallen. Beeinflusst werden kann diese Kennzahl durch die Arbeitsweise des direkten Personals in der Produktion.

Die teurere Ressource stellt den Engpass dar, der optimiert werden sollte. Kostet eine Maschine pro Zeiteinheit mehr als das Personal, das sie bedient, sollte darauf geachtet werden, dass das Personal keine Überhangzeiten über den Maschinenzyklus hinaus hat, in denen die Maschine oder Anlage auf das Personal warten muss. Vorbereitende und nachbereitende Tätigkeiten sollten möglichst vollständig innerhalb der Maschinenzykluszeit erledigt werden. Ist das Personal teurer als die eingesetzte Maschine und stellt die eingesetzte Maschine keinen Kapazitätsengpass dar, dann sollte die Arbeit so organisiert werden, dass das Personal nicht auf die Beendigung des Maschinenzyklus warten muss. Gegebenenfalls bietet sich eine Mehrmaschinenbedienung an. Dafür sollten Maschinen physisch im Betrieb so angeordnet werden, dass eine Mehrmaschinenbedienung effektiv und effizient durchgeführt werden kann.

Produktionsverfügbarkeit: Wie kann die Verfügbarkeit von Maschinen und Anlagen gemessen werden?

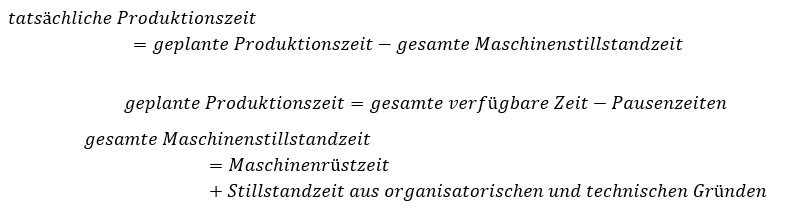

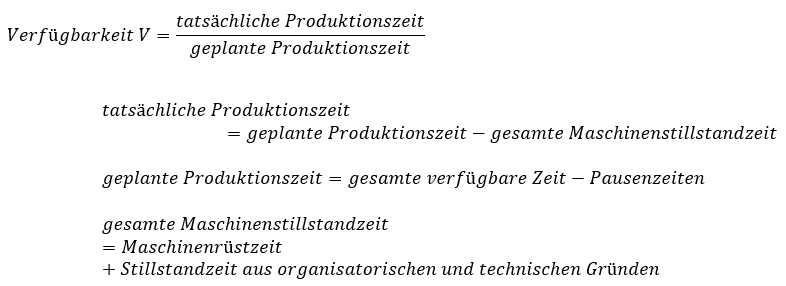

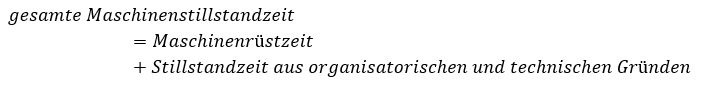

Die Produktionsverfügbarkeit errechnet sich aus dem Quotienten aus der tatsächlich für die Produktion verfügbaren Zeit und der geplanten Produktionszeit. Die geplante Produktionszeit entspricht der Gesamtzeit abzüglich der Pausenzeiten des Personals und abzüglich der geplanten Wartungszeit. Die tatsächliche Produktionszeit ist die geplante Produktionszeit abzüglich Rüstzeit und Stillstandzeiten wegen organisatorischer und technischer Gründe.

Die Formeln zeigen die Hebel für wirksame Maßnahmen, mit denen die Produktionsverfügbarkeit optimiert werden kann.

Rüstzeiten sind Kapazitäts- und Material-Killer und sollten deshalb minimiert werden. Die Rüstzeiten lassen sich durch die Produktionslosgrößen und durch die Verkettung ähnlicher Produktionsaufträge minimieren, für die nur geringe Anpassungen in den Maschinen- und Werkzeugeinstellungen vorgenommen werden müssen. Man spricht von Produktionsverbünden. Außerdem lassen sich Rüstzeiten durch die Standardisierung von Bauteilen und Komponenten verringern.

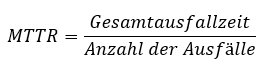

Die Verfügbarkeit wird auch durch die Zuverlässigkeit der Maschinen- und Anlagen beeinflusst. Eine gängige Kennzahl für die Zuverlässigkeit ist die Mean Time to Repair (MTTR).

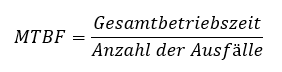

Eine weitere für die Produktion nützliche Kennzahl ist die Mean Time between Failure (MTBF), aus der die Zuverlässigkeit von Maschinen und Anlagen hervorgeht. Die MTBF gibt die Zeit an, in der die Maschine oder Anlage durchschnittlich störungsfrei funktioniert. Sie ist damit ein Maß für das Prozessrisiko.

Produktionsausfälle: Wie können Produktionsausfälle sinnvoll gemessen werden?

Produktionsausfälle können aufgelistet werden. Moderne CNC-Maschinen, die mit einem Betriebsdatenerfassungssystem verknüpft sind, können Produktionsausfälle mit ihren Zeiten automatisch erfassen. Den Ausfallzeiten können Gründe zugewiesen werden. Auf grober Ebene unterscheidet man zwischen organisatorischen und technischen Gründen. Zu den organisatorischen Gründen zählen beispielsweise Materialmangel, Personalmangel und kurzfristig erforderliche zusätzliche Rüstvorgänge. Zu den technischen Gründen zählen Anlagenfehler, ungeeignetes Vormaterial, Werkzeugbruch und erkannte Qualitätsmängel.

Abgeleitet von der MTBF wird auch die Probability Failure per Hour (PFH) als Kennzahl eingesetzt, die die durchschnittliche Wahrscheinlichkeit eines Ausfalls pro Stunde wiedergibt.

Im Maschinen- und Anlagenbau, wo kleinere Losgrößen produziert werden, wird häufig das „Performance Level“ in Anlehnung an EN ISO 13849-1 eingesetzt.

In der Prozessindustrie und in produzierenden Unternehmen mit großen Losgrößen (Massenfertigung) wird gern das „Safety Integrity Level“ nach IEC 62061 eingesetzt, das ursprünglich für elektrische, elektronische Systeme und für programmierbare Systeme entwickelt wurde.

Produktionsausschuss: Wie kann der Produktionsausschuss überwacht und beurteilt werden?

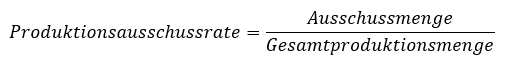

Der Produktionsausschuss ist eine weitere wichtige Produktionskennzahl. Gemessen wird der Produktionsausschuss als Quotient aus der Ausschussmenge dividiert durch die Gesamtproduktionsmenge.

Gerade bei der Ausschusskennzahl muss man darauf achten, worauf sich der Ausschuss bezieht: auf die Gesamtproduktionsmenge oder auf die Gutmenge. Bei geringen Ausschussraten ist diese Unterscheidung irrelevant. Wenn allerdings 50 % der produzierten Menge Ausschuss sind, dann beträgt der Ausschuss, bezogen auf die Gutmenge 100 %. Dieses Extrembeispiel veranschaulicht, wie es zu Missverständnissen kommen kann, wenn die Bezugsgröße nicht eindeutig definiert wird.

Ausschuss verbraucht Material, verursacht Personalkosten und durchläuft Produktionsmaschinen, nimmt also Kapazität und Energie in Anspruch.

Liefertreue: Wie viele Aufträge werden vollständig und termingerecht geliefert?

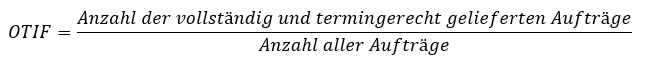

Die Liefertreue wird maßgeblich, aber nicht ausschließlich von der Produktion beeinflusst. Sie ist definiert durch den Anteil an Aufträgen, die in richtiger Ausführung vollständig und termingerecht ausgeliefert werden, an der Anzahl der Gesamtaufträge. Die Liefertreue wird durch die Supply-Chain-Management-Kennzahl OTIF (on-time in full) definiert.

Um OTIF zu ermitteln, muss die Anzahl der Aufträge erfasst werden, die zum vereinbarten Termin aus- bzw. angeliefert worden sind (OT), und die Anzahl der Aufträge, die vollständig ausgeliefert worden sind (IF).

Instandhaltungskosten: Wie können die Instandhaltungskosten überwacht werden?

Wartungs- und Instandhaltungskosten nehmen mit zunehmendem Maschinenalter zu. Gleichzeitig nehmen die Finanzierungskosten ab, wenn Maschinen weitgehend bezahlt sind. Insofern konkurrieren Wartungs- und Instandhaltungskosten mit Investitionen für neue Maschinen oder Anlagen.

Argumente gegen alte Maschinen können die sinkende Zuverlässigkeit und die abnehmende Verfügbarkeit sein. Mit steigendem Ausfallrisiko nimmt die Prozessqualität in der gesamten Produktion und im gesamten Unternehmen ab. Daraus entstehende Produktionsrückstände können sehr hohe Kosten verursachen. Bei Maschinen, die nur gelegentlich eingesetzt werden, mag diese Betrachtung unkritisch sein, aber bei Maschinen, die maßgeblich den Produktionsprozess beeinflussen, empfiehlt sich eine Analyse als Entscheidungsgrundlage.

Insofern empfiehlt sich eine Abwägung der Gesamtkosten für Bestandsmaschinen mit den Gesamtkosten für neue Maschinen.

Investitionskosten: Wie können Investitionen beurteilt werden?

Neue Maschinen oder Anlagen verursachen Anschaffungs-, Installations- und Einfahrkosten, die finanziert werden müssen, arbeiten aber oft deutlich schneller als alte Bestandsmaschinen; dadurch lassen sich Kapazitäts- und Effizienzvorteile erschließen. In der Regel arbeiten sie auch energieeffizienter als alte Anlagen. Zudem arbeiten neue Maschinen typischerweise präziser, so dass höhere Kundenanforderungen an Präzision erfüllt werden können.

Mit einer sorgfältigen Investitionsrechnung können die relativen Vorteile einer Investition herausarbeiten.